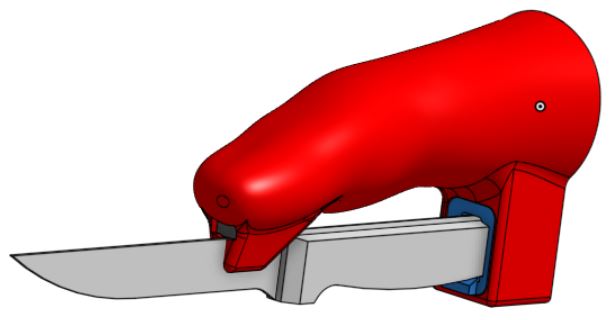

Multi Tool Holder à Rotule – Version 3

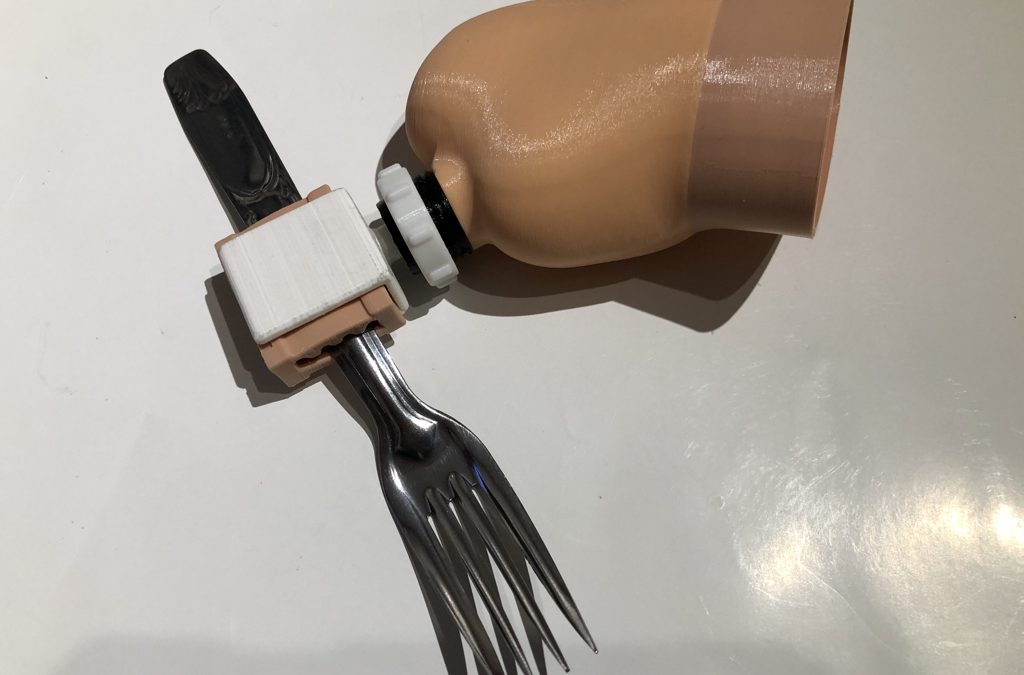

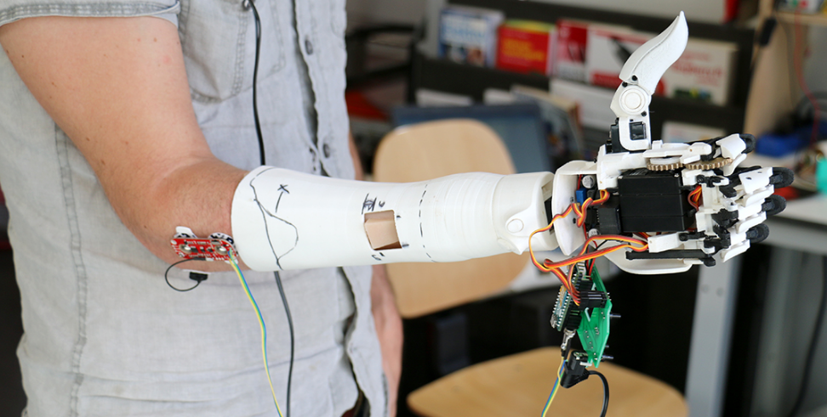

Evolution du MTH Porte Stylo/Crayon vers un MTH polyvalent

Nos appareils sont constamment en évolution chaque fois que l’utilisateur rencontre une difficulté dans son utilisation courante.

Le MTH à rotule (version 2 du MTH d’origine avait déjà apporté de nombreuses améliorations grâce au concept de porte crayon amovible et pivotable sur rotule.

Suite aux retours d’expérience de l’utilisateur, quelques améliorations devaient être apportées au système pour diminuer les gênes constatées et permettre de nouveaux besoins.

Besoins d’améliorations :

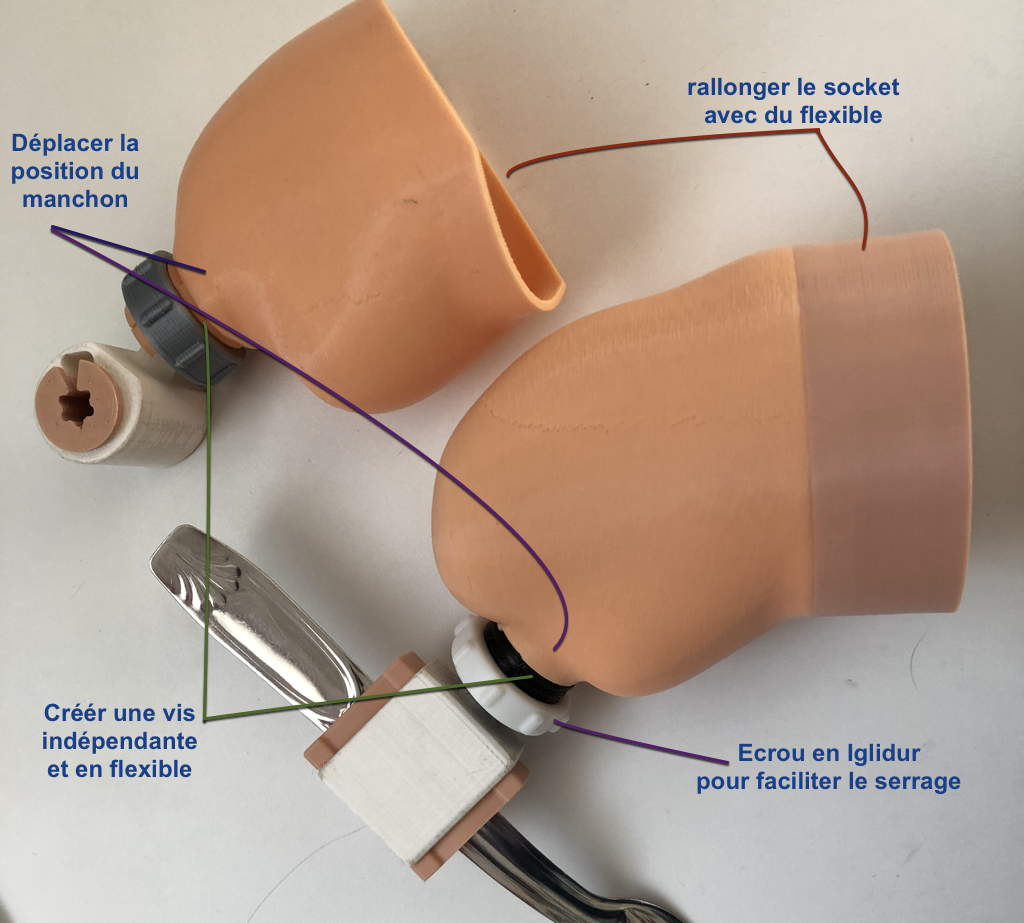

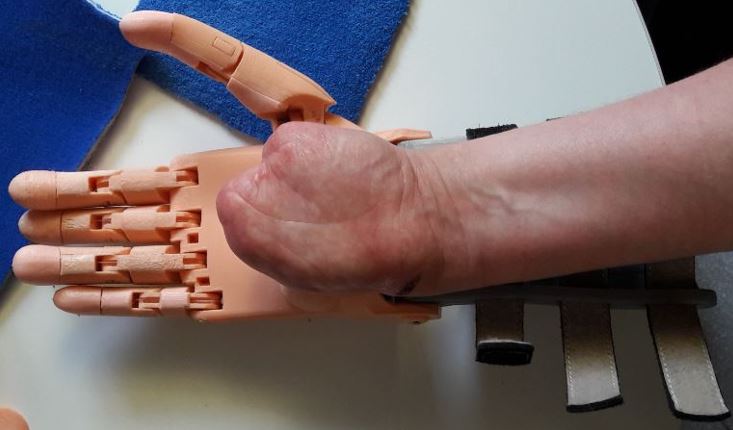

- le système manchon sur rotule et vis de serrage sur socket, déplace mécaniquement, le crayon vers l’avant de la main, ce qui perturbe l’écrivain dont la mémoire fonctionnelle associe la place de son stylo à un emplacement plus proche de la paume. Souvenons-nous que Nathalie a subi une amputation des mains, donc elle a mémorisé des informations sensorielles qui restent gravées dans sa mémoire. J’avais assisté à un colloque de chercheurs sur ce sujet dont j’ai retranscrit quelques conclusions dans l’article (sensori-motricité )

- la vis imprimée en PLA reste fragile du fait d’une diminution d’épaisseur des filets, imposée par la nécessité d’avoir des mâchoires flexibles pour serrer la rotule.

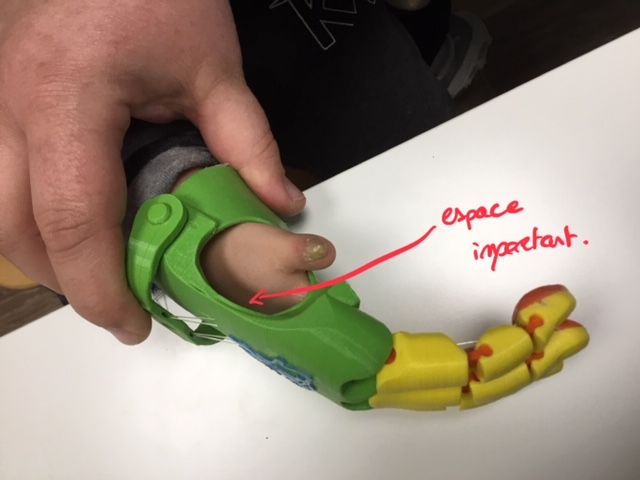

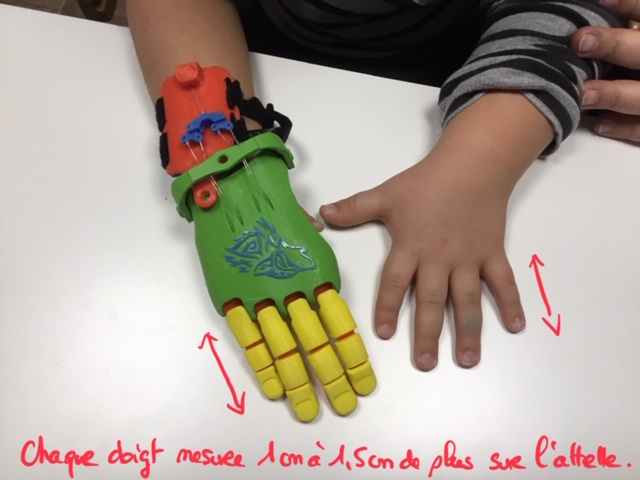

- l’emboitement livré était un peu court ce qui nécessiterait quelques mm de plus

- l’écrou en PLA sur une vis en PLA, est difficilement desserrable (phénomène chimique entre les deux parties de même nature)

- (constat) il n’est pas nécessaire d’imprimer tout l’emboitement en filament flexible

Nouveaux besoins à servir:

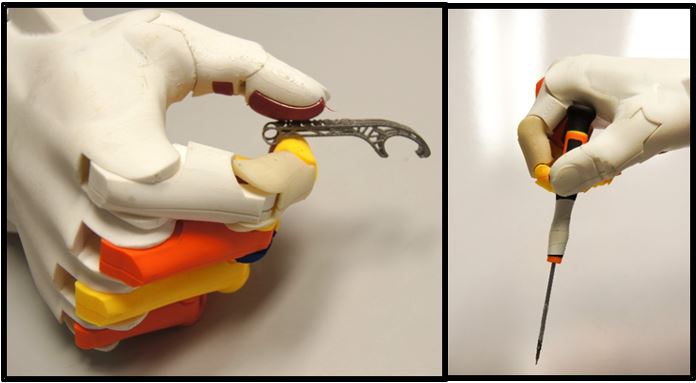

- de nouveaux manchons pour tenir un pinceau à gouache, un porte plumes multi-couleurs,

- adapter un système pour tenir des cartes de jeu,

- prévoir tout nouveau adaptateur sans avoir à modifier le manchon.

Cahier des charges de l’évolution

- repositionner le système vis-rotule

- substituer une vis en PLA peu flexible par une vis souple qui ne cassera pas

- rendre le manchon plus polyvalent, étendre sa fonction à d’autres utilisation que l’écriture

- pourvoir rallonger l’emboitement sans avoir à ré-imprimer entièrement un socket.

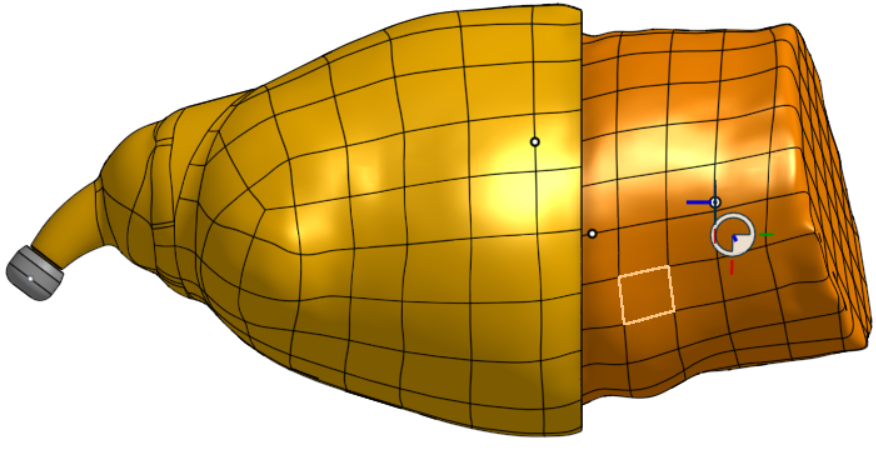

Re-Design

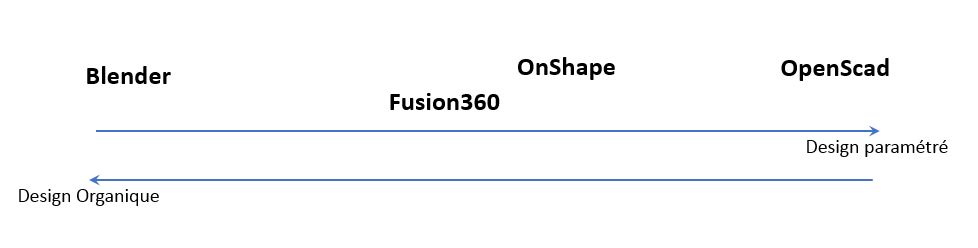

Comme d’habitude notre environnement de développement est l’application en ligne Onshape, et le design est open source et consultable à l’adresse suivante : https://cad.onshape.com/documents/a8c6f5401b2ae5574858ee9a/w/6cea790b7d6b7ee47dd40706/e/a5bd9eef927bbe5b4625b35c

Si le lien est cassé, le dossier peut être également trouvé avec la fonction Search (loupe) ciblant le domaine Public, avec la chaîne : » team Gre-Nable.fr : MultiToolHolder V3« .

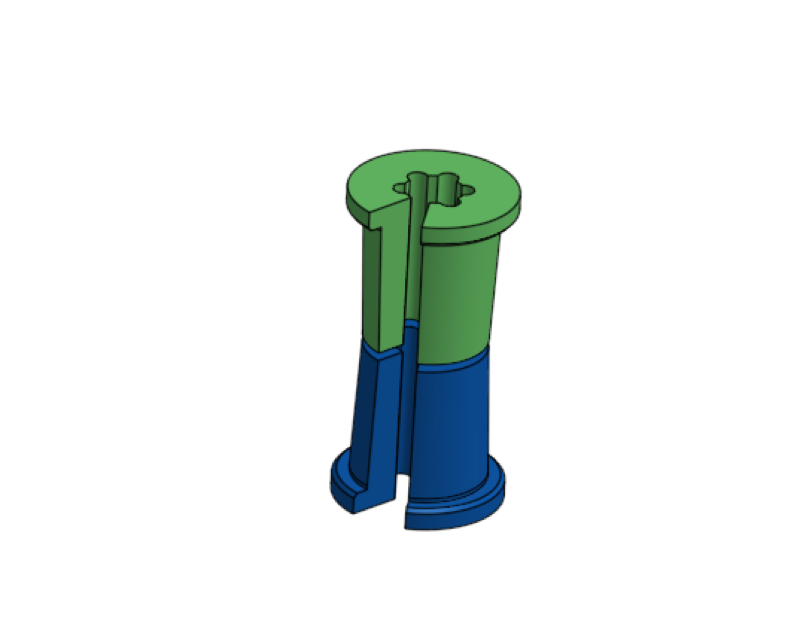

La branche actuelle du dernier développement est la B1. Le design permet de choisir si la rotule est fixée sur le socket ou si c’est la vis de serrage qui est solidaire du socket.

Comme d’habitude pour modifier le dossier, il faudra au préalable en faire une copie dans votre espace personnel, dossier que vous pourrez ensuite modifier à souhaits, notamment pour adapter le MTH à votre emboitement cible.

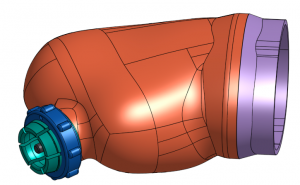

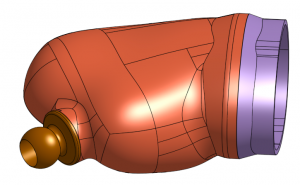

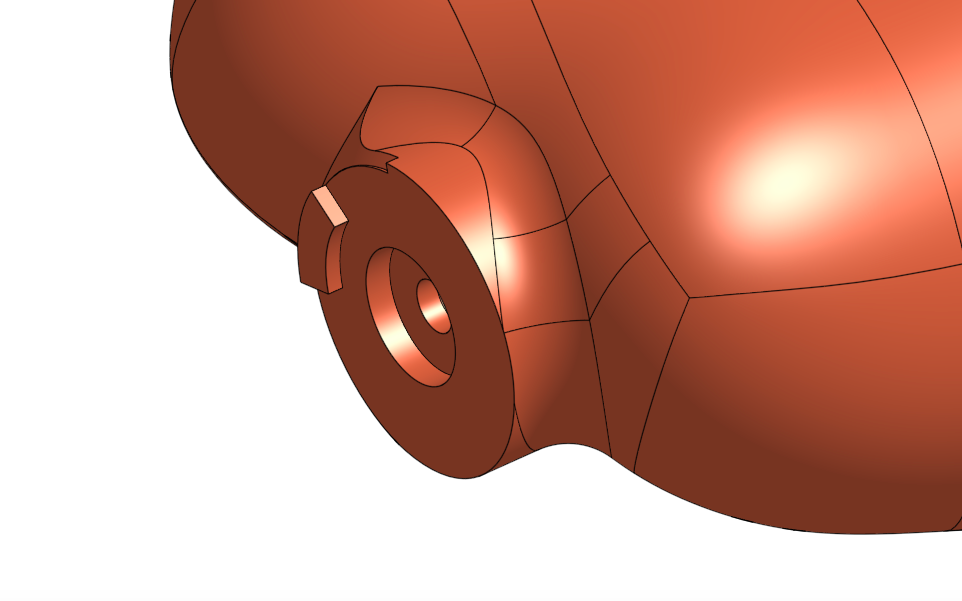

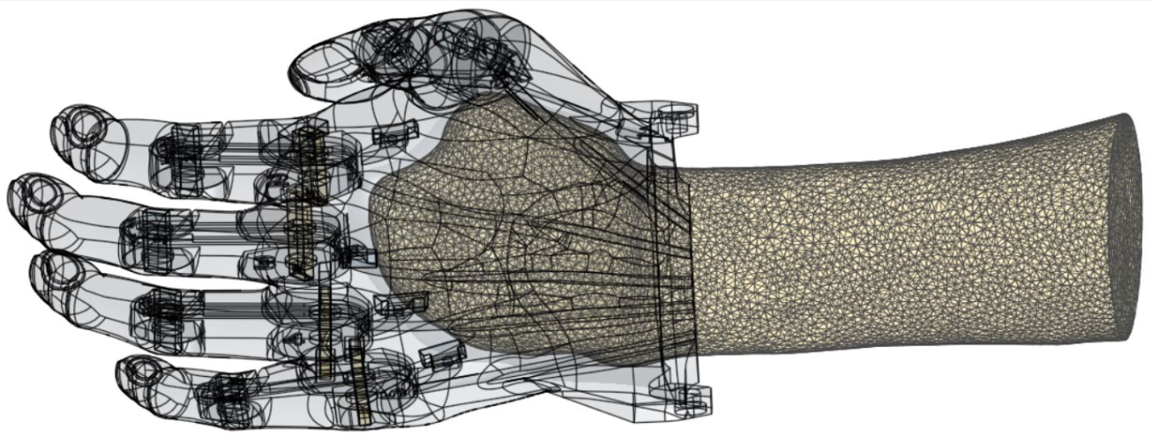

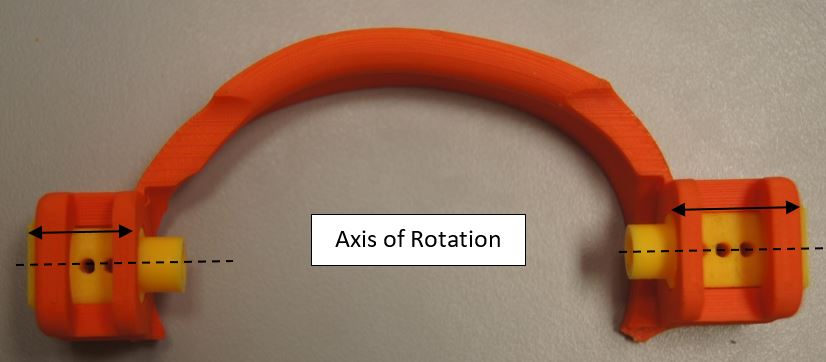

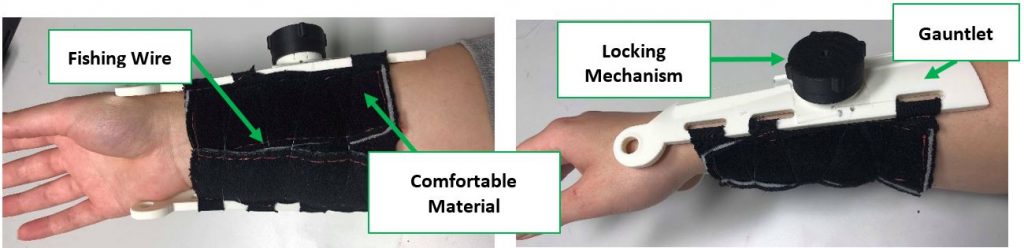

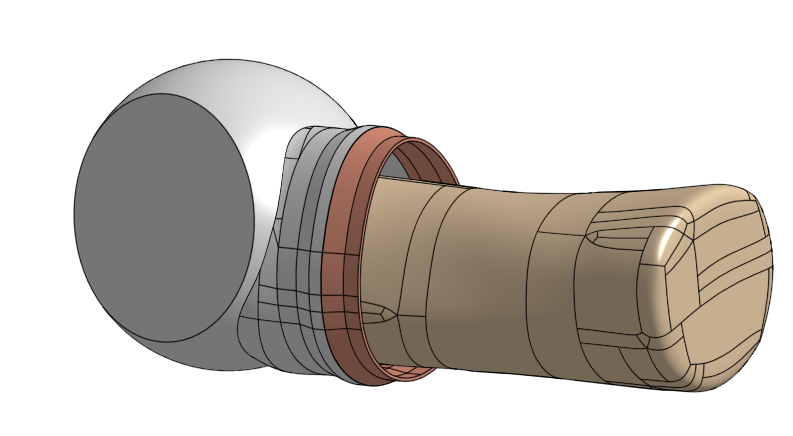

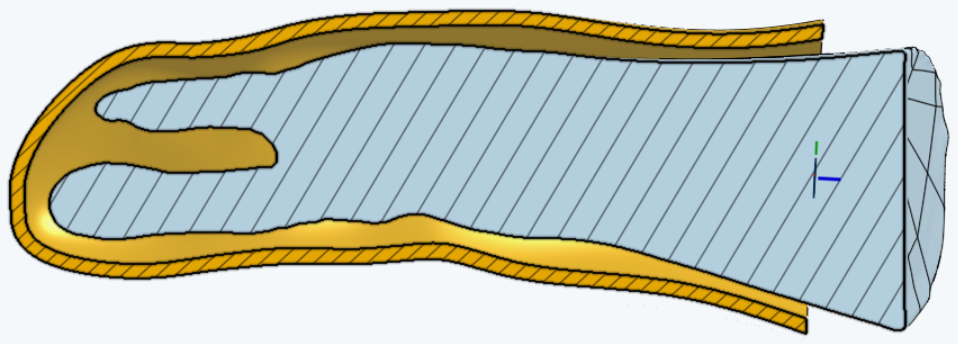

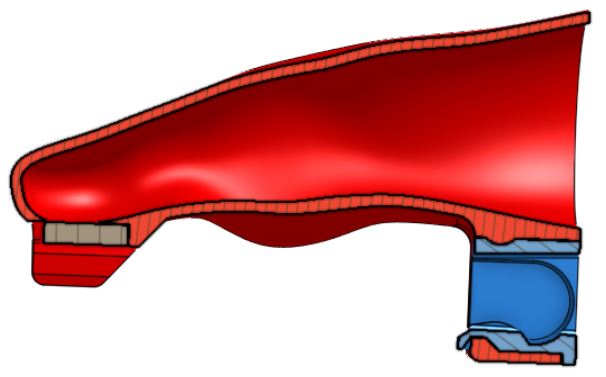

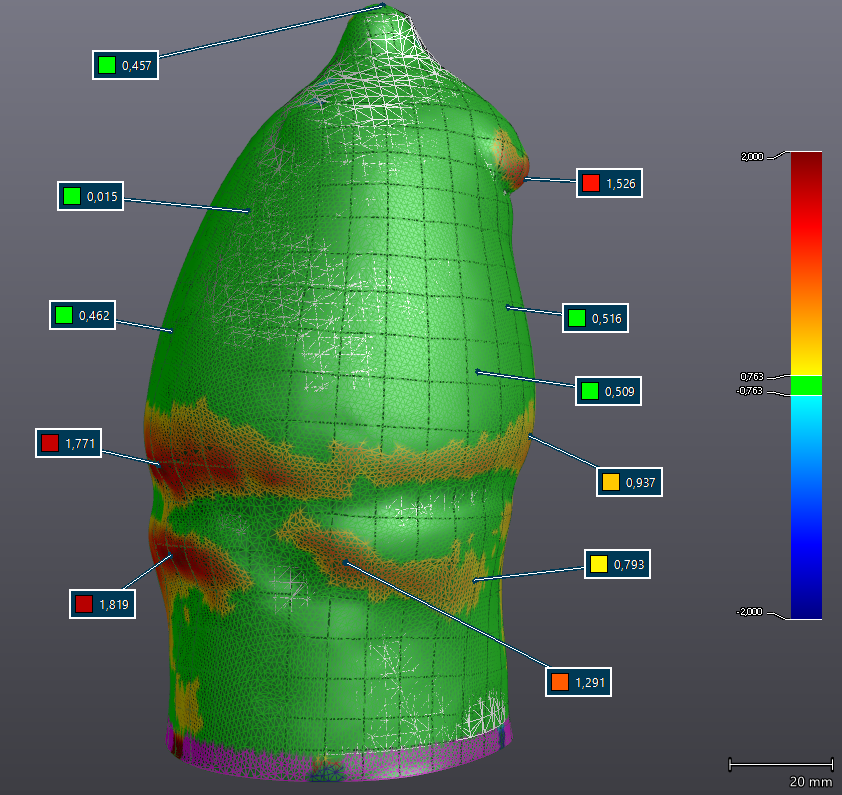

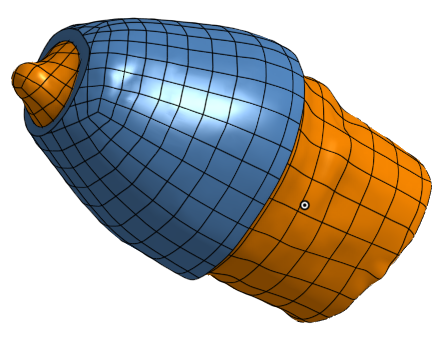

Le Socket (emboitement)

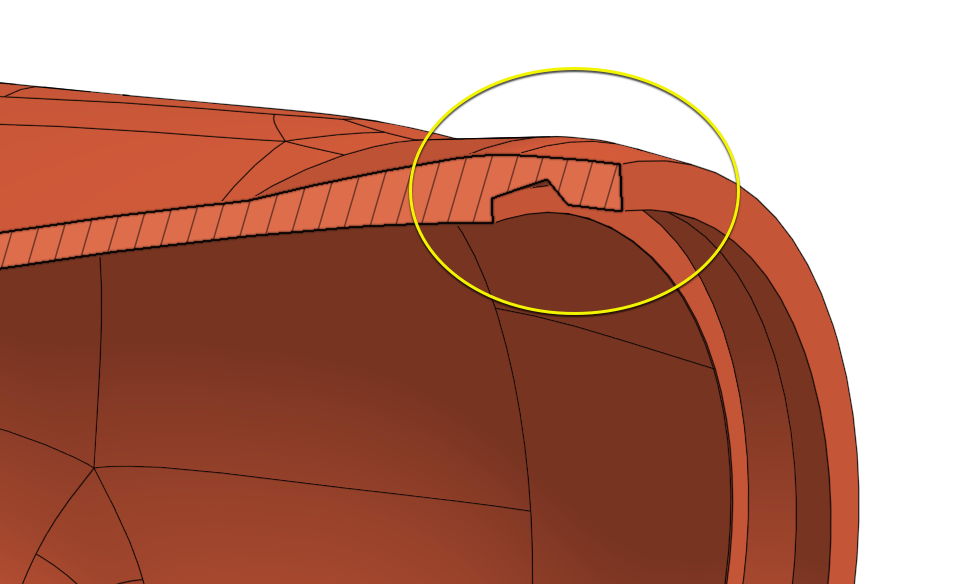

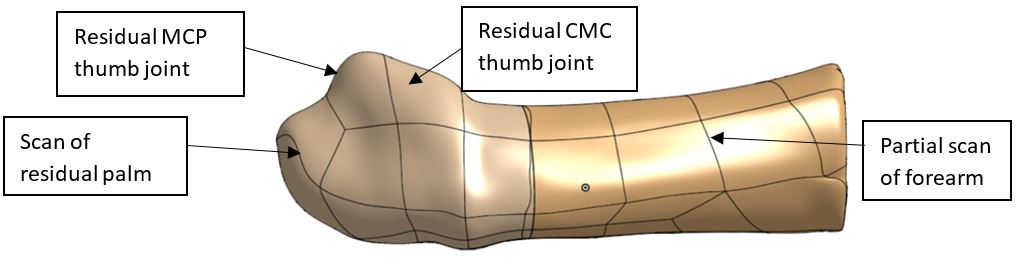

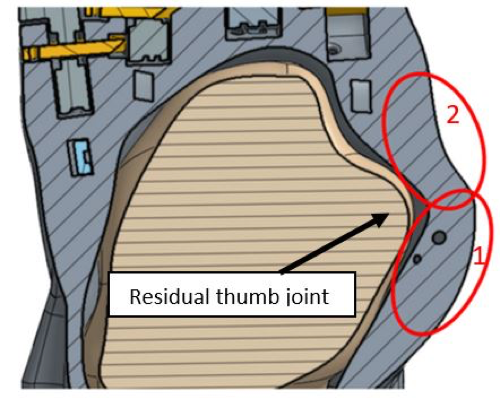

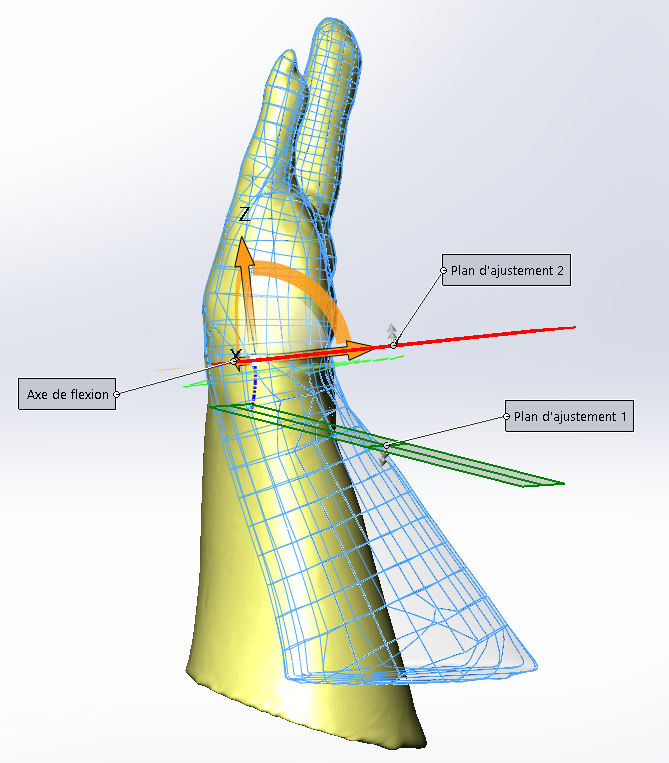

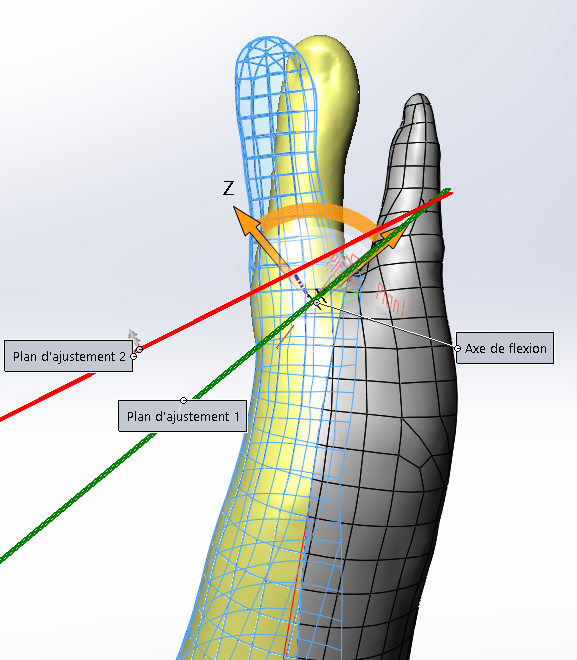

Le socket reprend le concept du précédent, mais en changeant la position de la vis. La forme de la paume résiduelle garde un creux qui correspondait à la courbe en l’index et le pouce, donc c’est dans cette courbe que va être placée la nouvelle vis.

Au passage, nous faisons un petit exercice de style en faisant une double implémentation: Ceci a pour but de chercher la configuration optimale en fonction de l’usage final de l’appareil.

- vis se serrage sur le socket, rotule sur le manchon

- vis de serrage sur le manchon, rotule sur le socket.

Finalement, nous conservons pour le concept de la vis de serrage sur le socket, mais cette vis est désormais un élément indépendant imprimé en flexible.

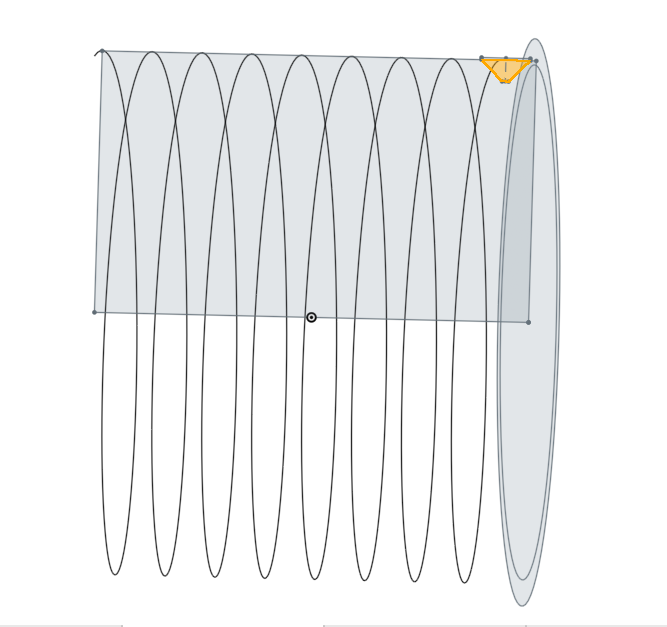

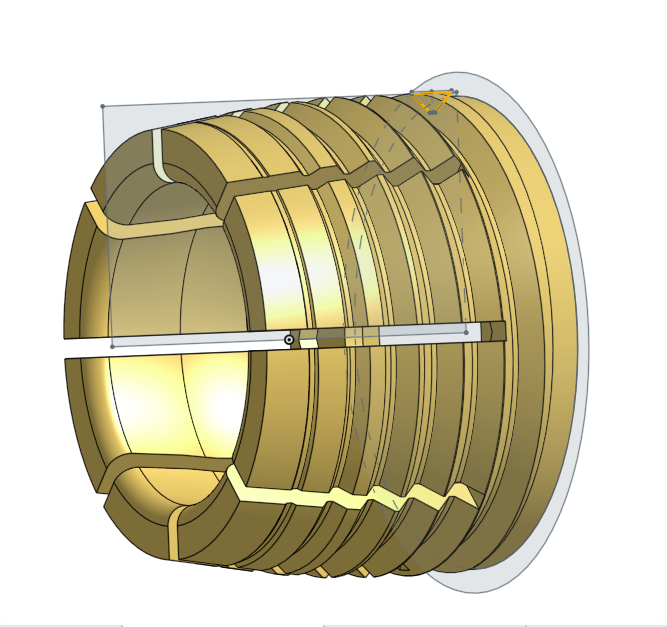

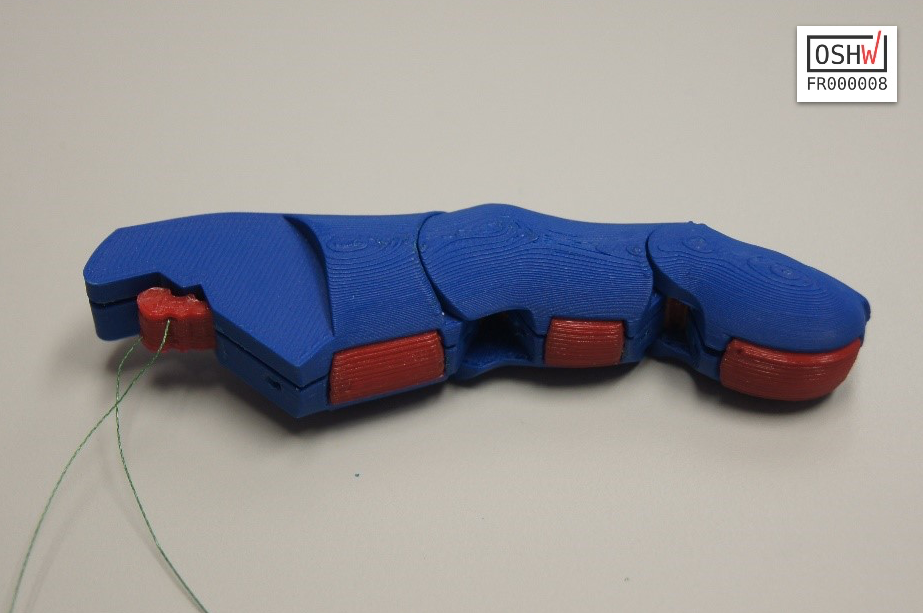

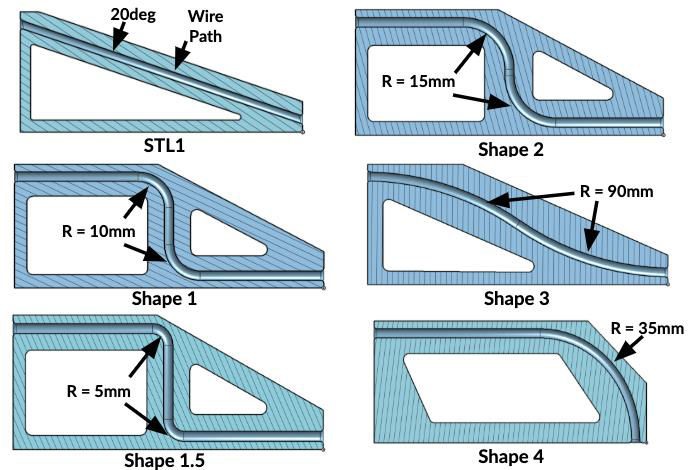

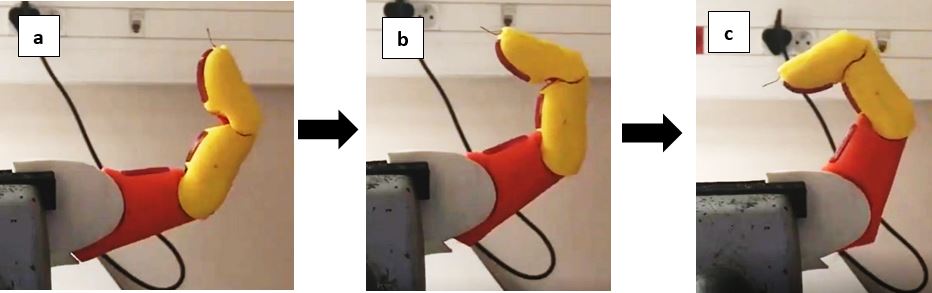

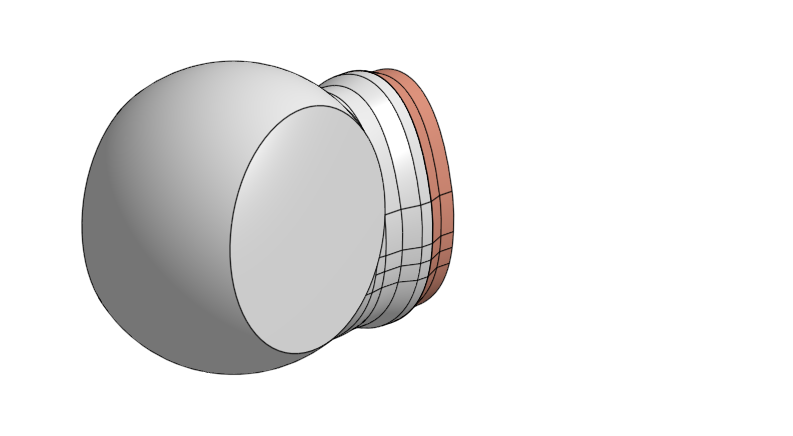

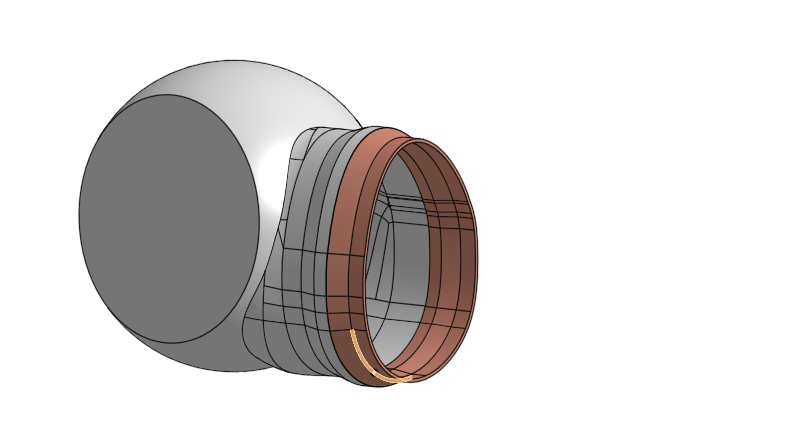

Rappel de la construction d’un filetage

Il s’agit de réaliser un cylindre, dont la périphérie sera creusée (extrusion avec enlèvement de matière – extrude remove) d’un profil triangulaire correspondant au filet, suivant un chemin hélicoïdal, image de la vis.

Etape #1

Le profil en triangle (jaune) dont le plan de construction est normal au chemin hélicoïdal, va définir un volume qui sera retiré de l’enveloppe cylindrique de la vis.

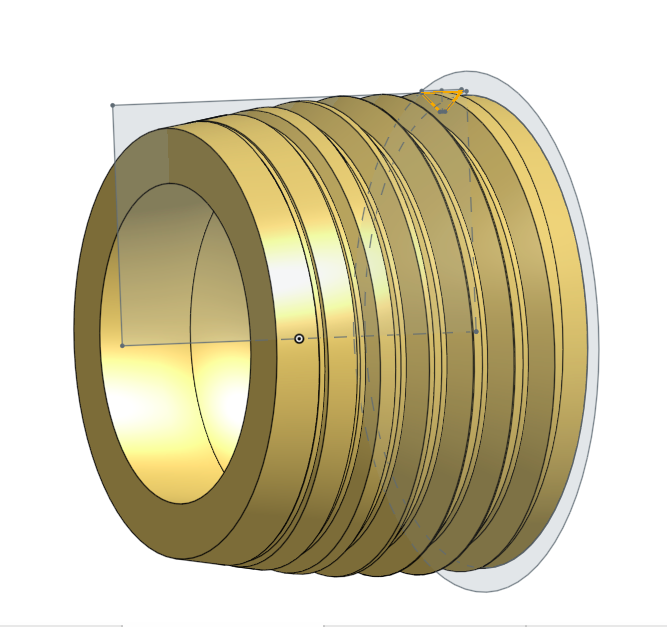

Etape #2

Extrusion du cylindre complet de la vis, puis extrusion (remove) du profil du pas de vis suivant le chemin hélicoïdal.

Etape #3

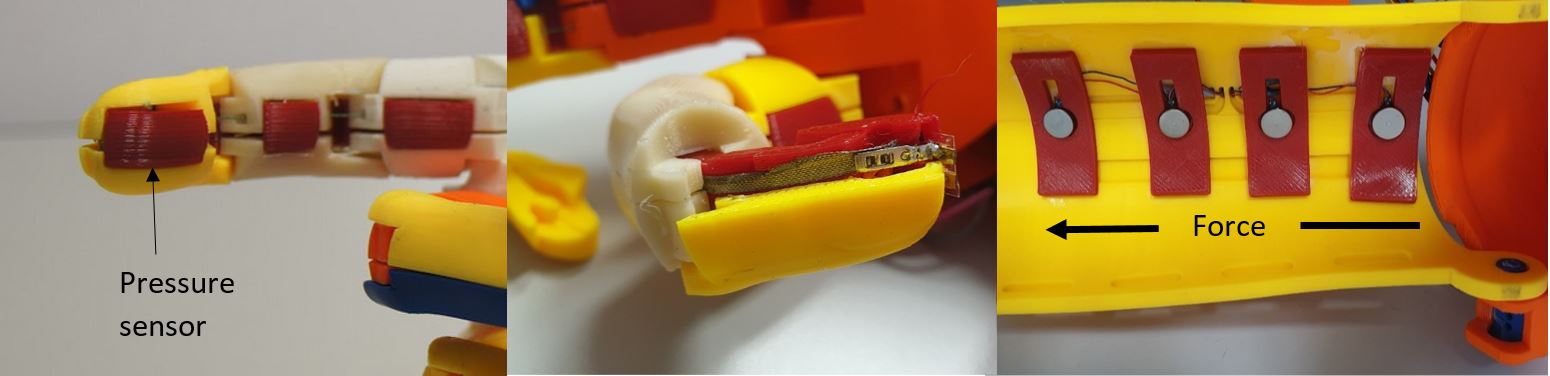

On creuse l’intérieur de la vis pour y insérer la rotule, puis on « conifie » le début de la vis pour permettre un effet de serrage (l’écrou aura une conification inverse).

Etape #4

On fragilise la vis avec 8 fentes pour créer des lamelles un peu souples qui emprisonneront la rotule lors du serrage.

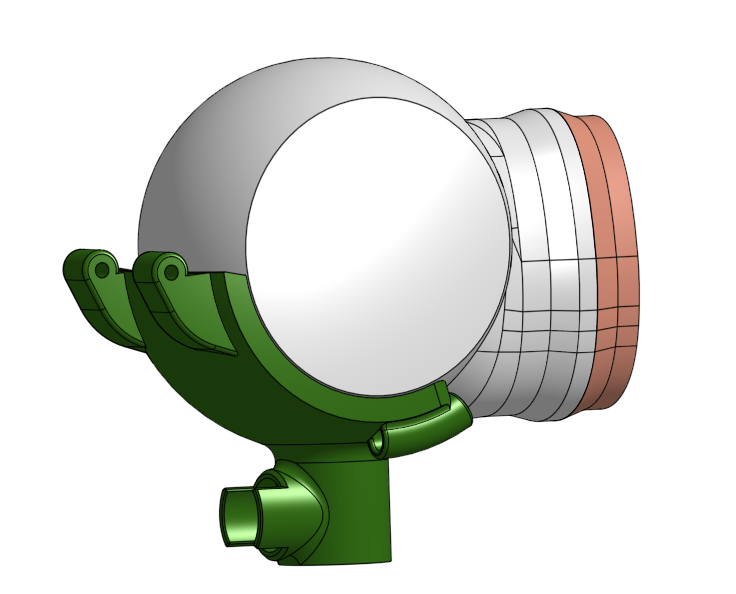

Embase pour fixation sur socket

Une fois la vis réalisée, il faut modifier le socket pour recevoir l’embase de la vis, rajouter un boulon pour bloquer le système de serrage sur le socket

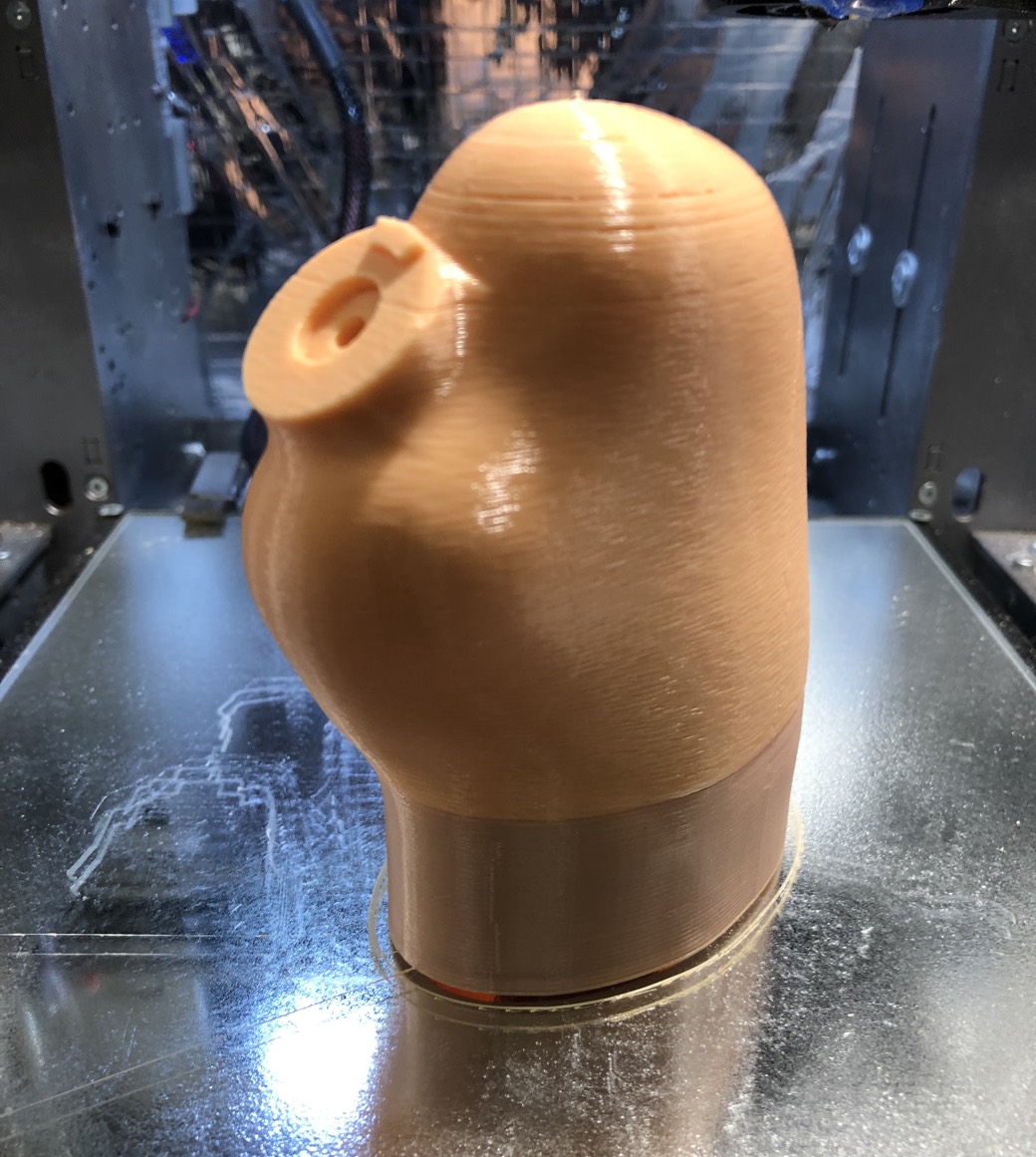

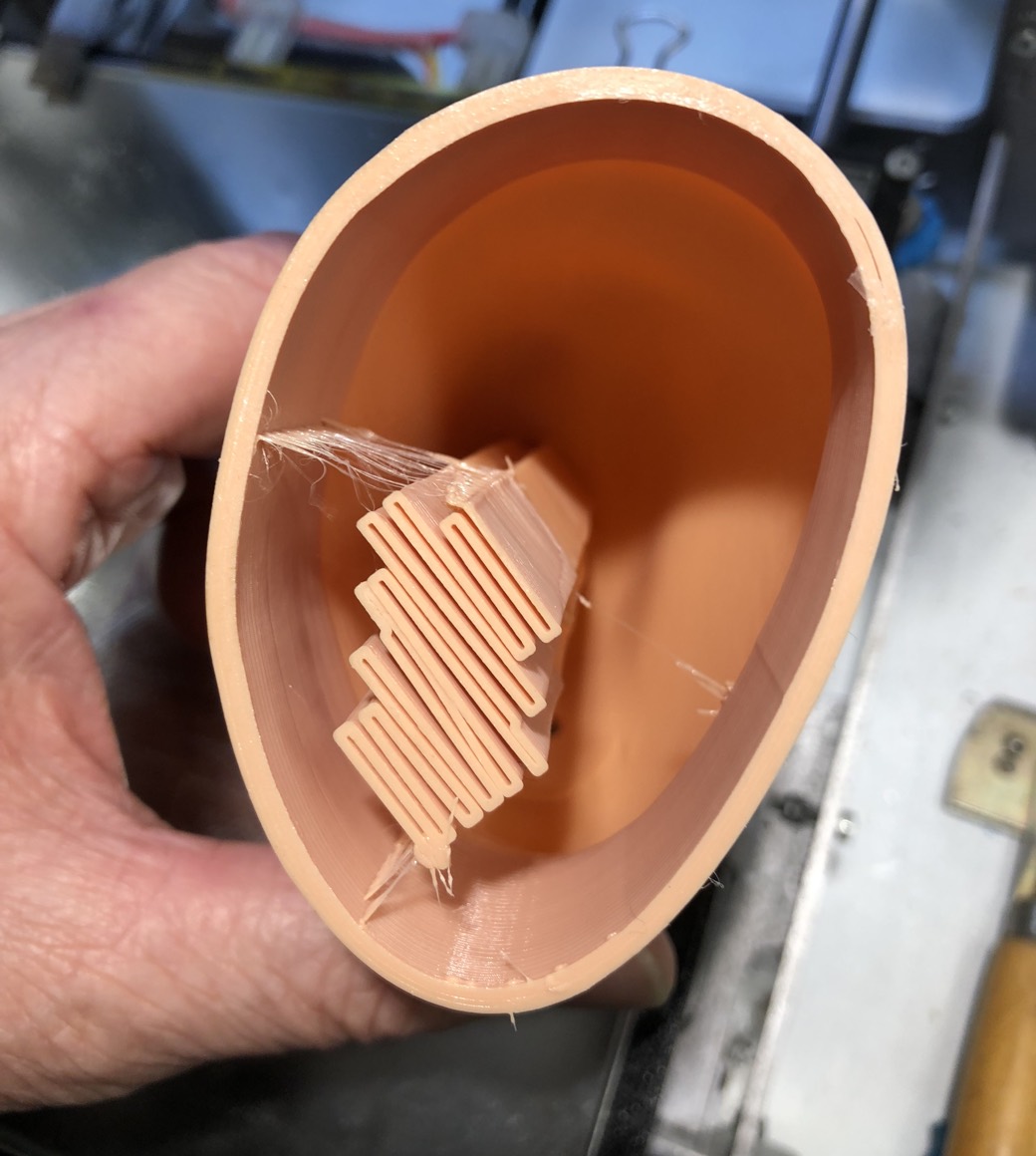

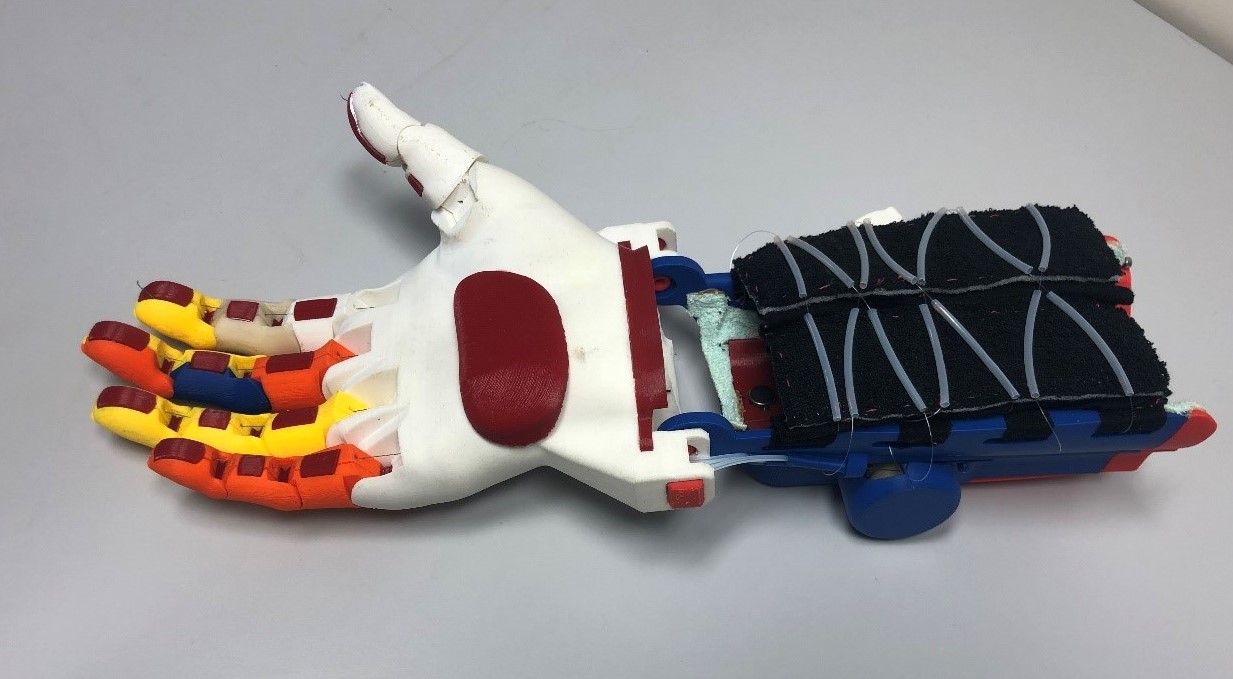

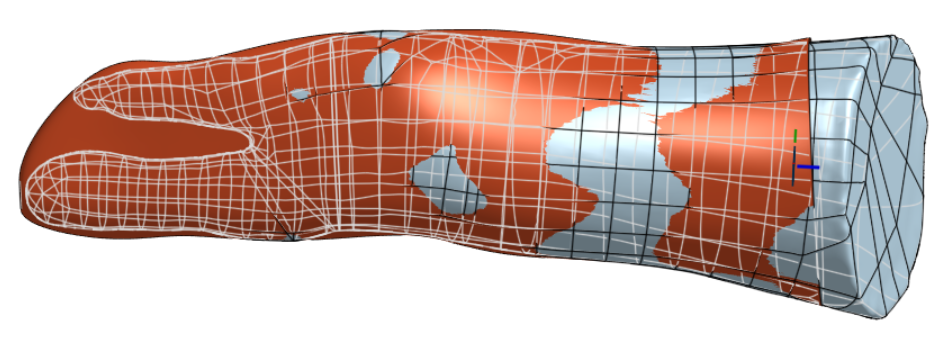

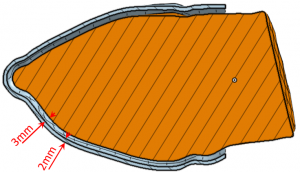

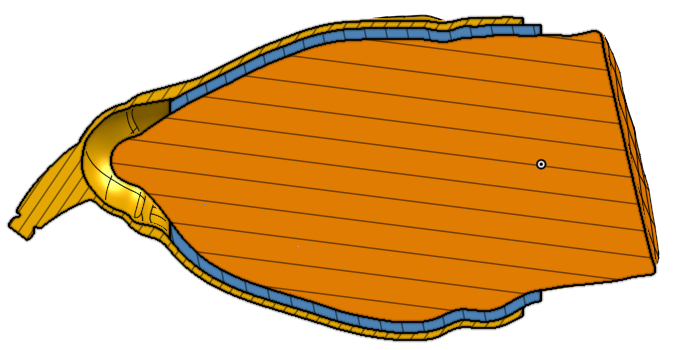

Impression du socket

L’impression est simplifiée car l’impression du filetage n’est plus d’actualité. Le socket sera donc imprimé verticalement avec la surface de la base de l’emboitement collé sur le miroir. C’est une surface de référence, car l’extension souple en flex s’appuie également sur cette surface. Il ne reste plus que quelques supports à l’intérieur du socket pour supporter la voute supérieure du socket.

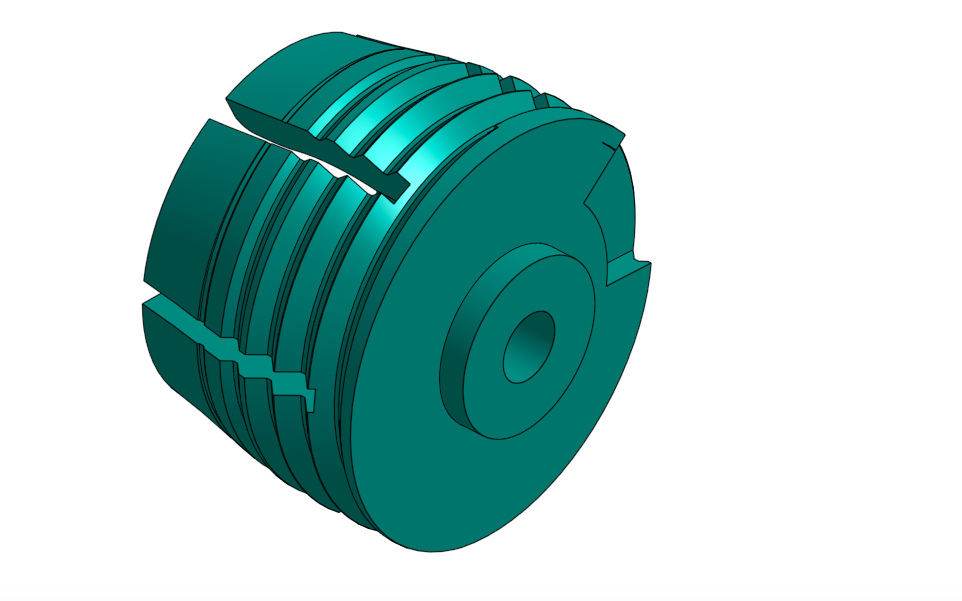

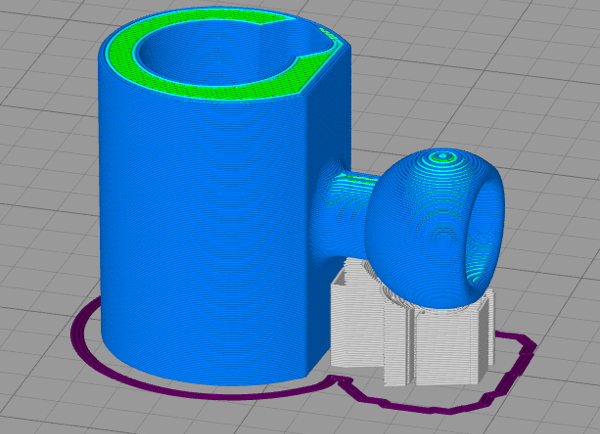

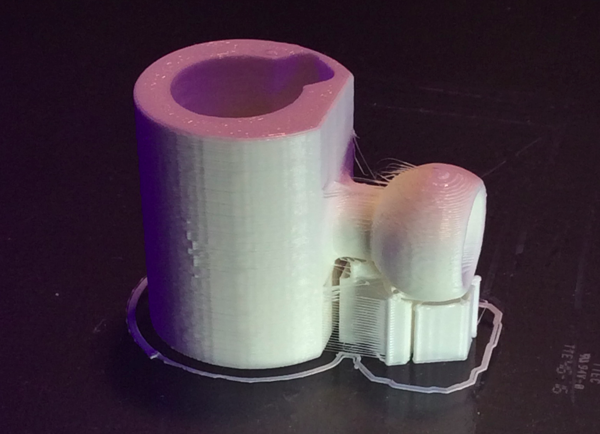

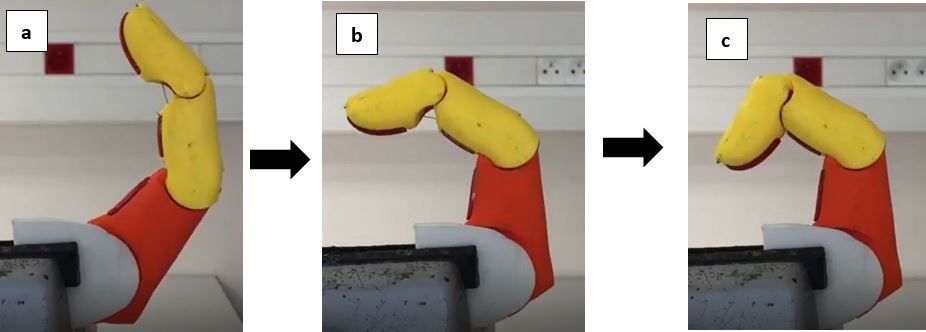

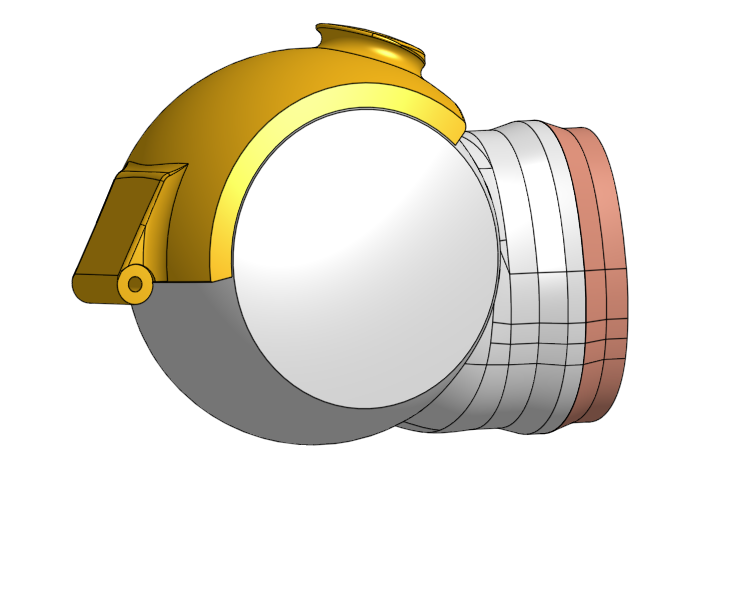

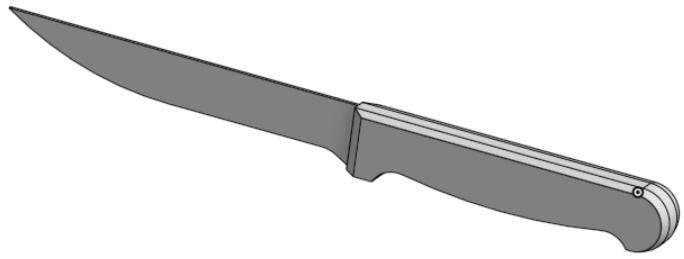

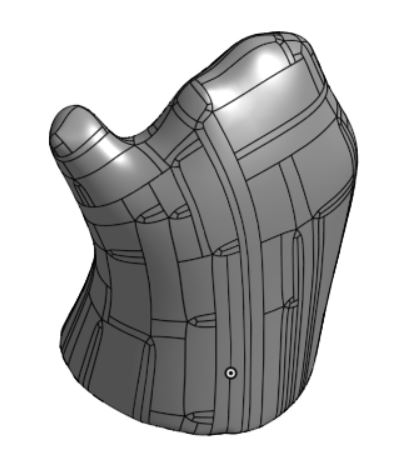

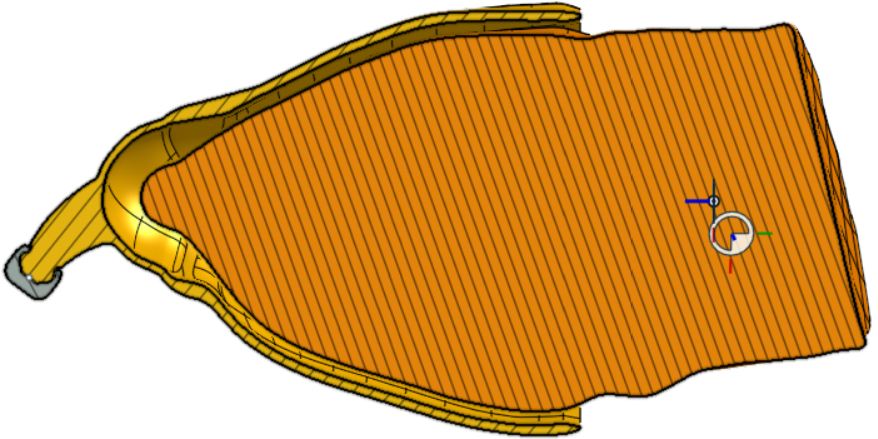

Impression du manchon

La méthode d’impression ayant été validée lors des designs précédents, nous reprenons les mêmes orientations (la rotule, le raccord et le manchon sont imprimés dans le même plan).

Simplify3D, génère des supports de qualité qui se décollent sans laisser de traces. L’expérience montre qu’une épaisseur de couche de 20/100ème génère une rotule suffisamment précise pour l’utilisation.

Impression de l’écrou

Le filament Iglidur, (fabriqué par Igus) réputé pour ses qualités de frottements réduits, est notre matière de base pour les écrous sur PLA. L’Iglidur (https://www.igus.eu/product/703) est cher mais on peut en demander quelques mètres en échantillon.

Par contre, l’impression n’est pas triviale, une température élevée pour la buse (260 à 265°C) avec un plateau à 70°C, et une vitesse d’impression faible (20 mm/s) comme pour du flexible.

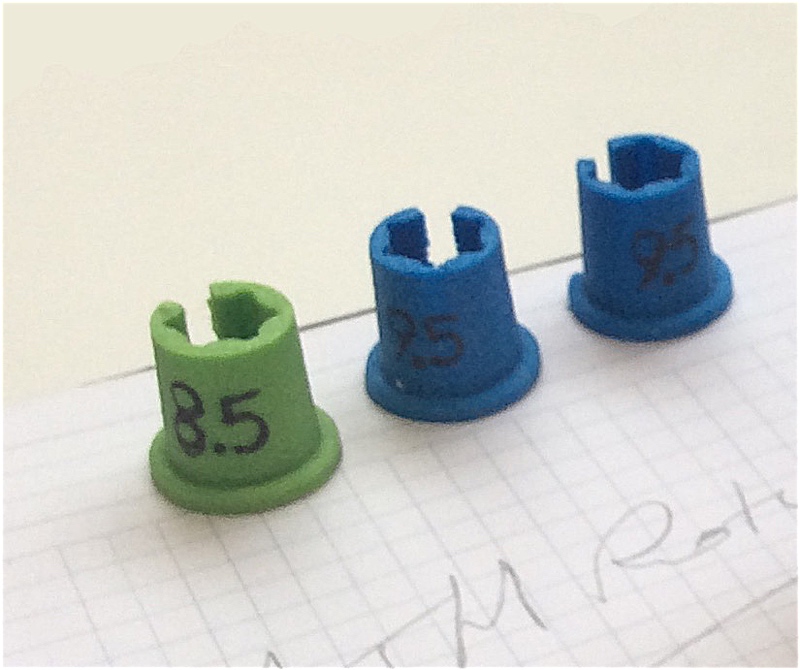

Impression des bouchons

Les stylos, crayons, pinceaux … ayant tous des diamètres différents, il faut donc imprimer un jeu de bouchons de diamètres différents, avec du filament flexible. Nous utilisons deux filaments : ninjaFlex et SmarFlex.

A partir d’un design paramétrable (paramètre Pen_diameter dans le Part Studio ‘manchon_a_rotule‘), on exporte autant de bouchons que l’on veut pour constituer le jeu. Pour cette nouvelle livraison, les diamètres choisis vont de 3 mm (pour les pinceaux) à 10 mm (stylo bille à 3 couleurs).

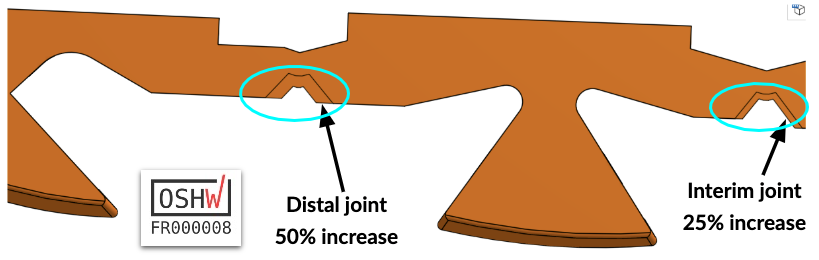

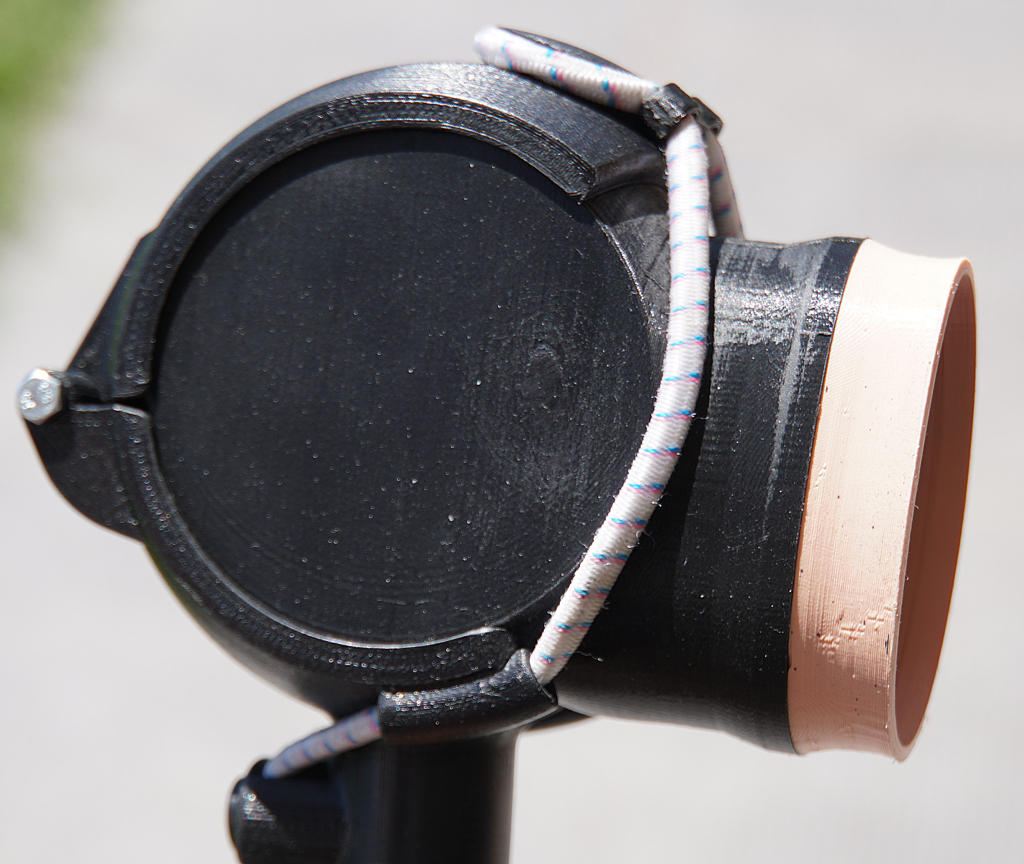

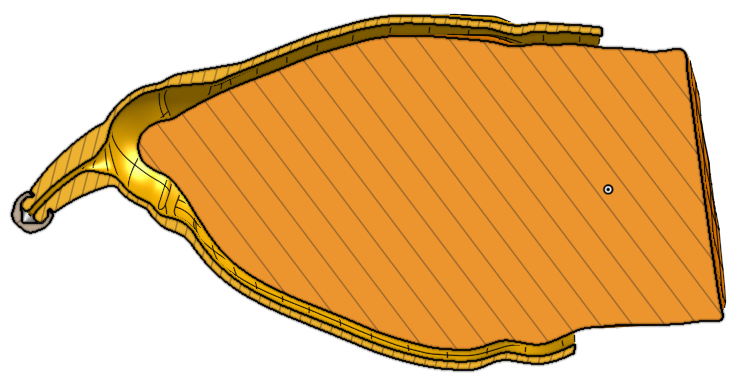

Extension du socket par un anneau amovible en flex

Nous avions livré à Nathalie un socket rallongé avec le collage de couches en flexible sur du PLA. Cette opération de collage a été réalisée pendant l’impression en stoppant l’impression, changeant le rouleau de fibre et en relançant l’impression.

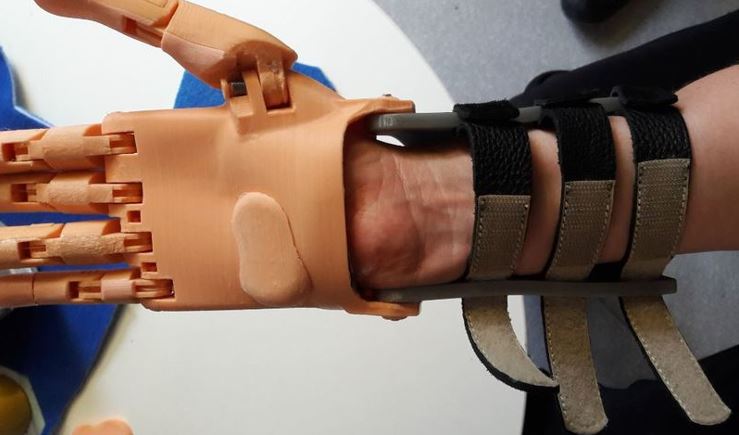

Ce collage n’a finalement pas tenu à l’utilisation quotidienne de l’emboitement. Donc nous nous sommes redirigés vers un système à crantage qui permet d’imprimer chaque pièce de façon autonome. Devant le succès de ce principe à l’utilisation, chaque nouvelle emboiture est désormais réalisée avec une extension souple crantée.

…. et nouvelle adaptation

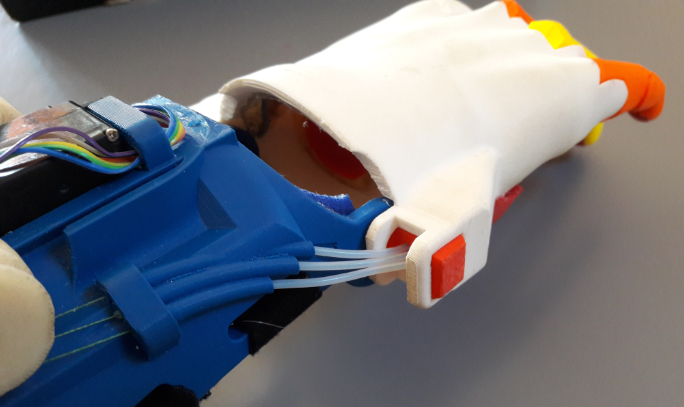

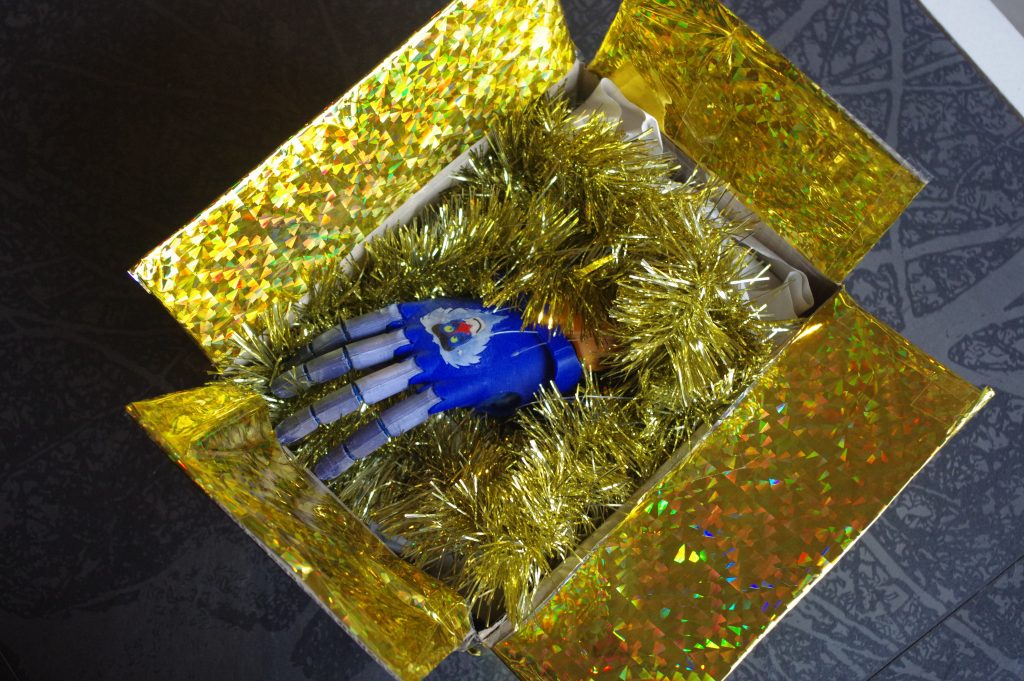

Le porte cartes à jouer

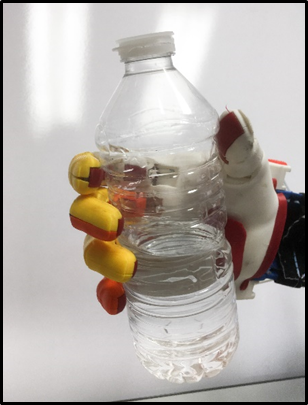

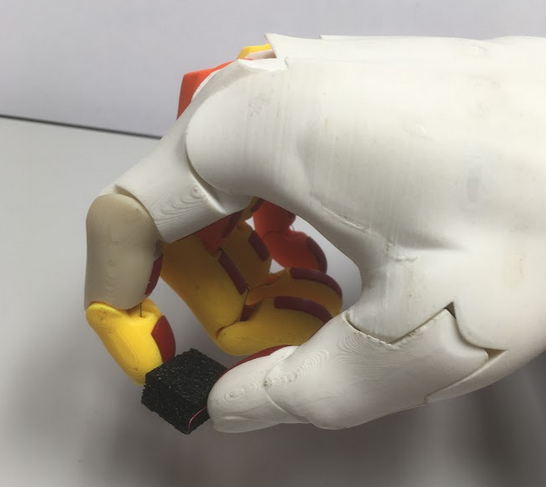

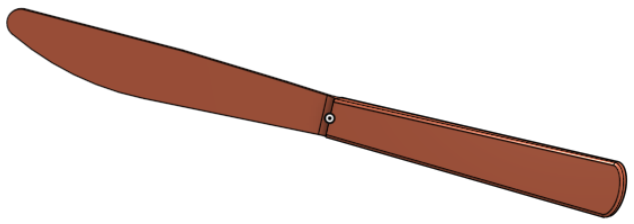

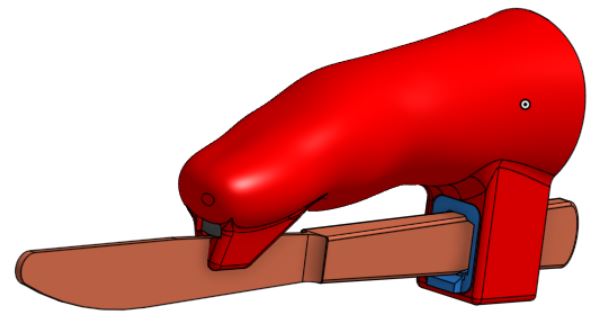

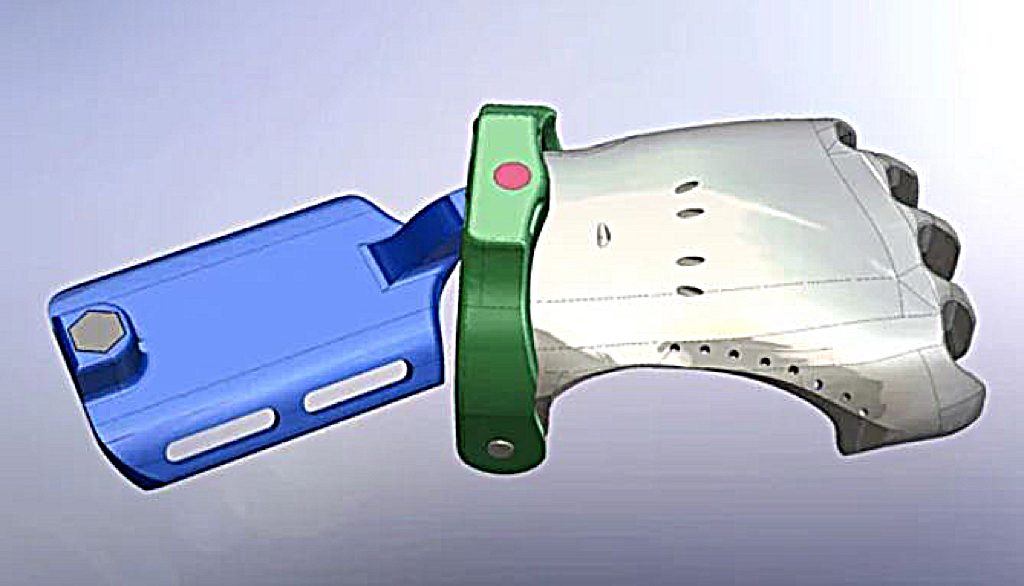

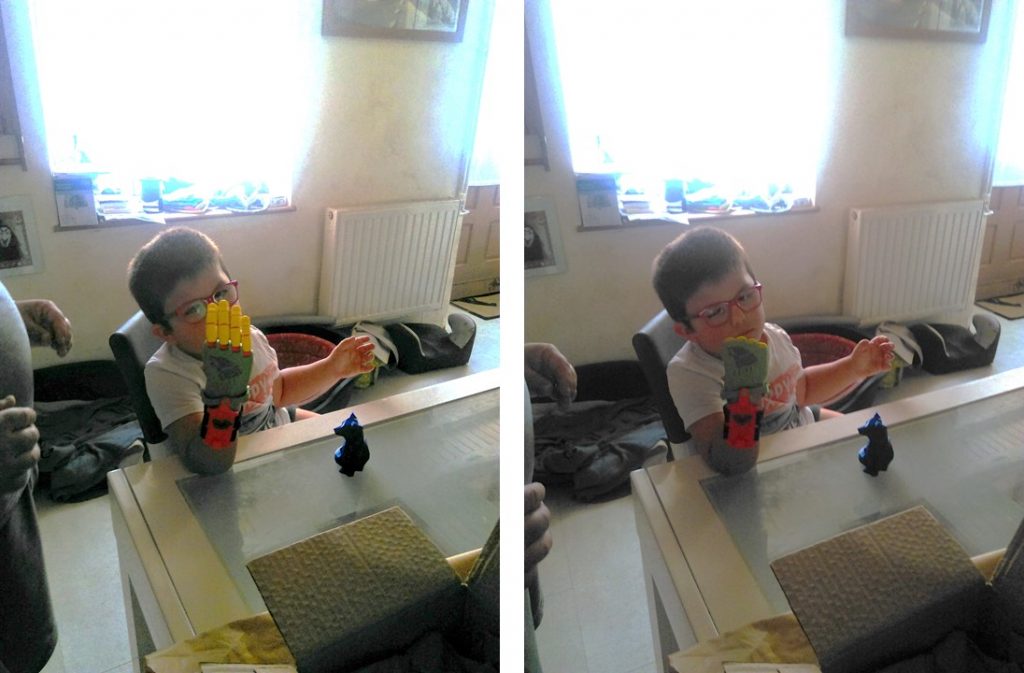

Après le manchon pour crayons, le manchon pour couverts, un nouveau besoin pour les soirées en famille : le support pour jouer aux cartes.

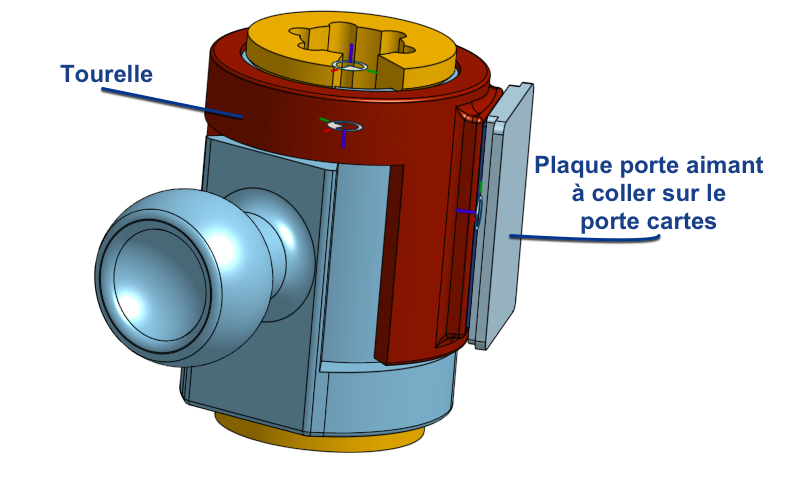

Nous avons revu le design du manchon porte crayons en ajoutant une partie orientable (suivant Z) et un principe de maintien par aimant néodyme, ainsi la possibilité de rajouter un nouvel adaptateur sera facilitée via l’aimantation (suffisamment forte).

Le porte cartes à jouer a été acheté chez aliexpress pour 2,89 € (livraison gratuite) !! https://www.aliexpress.com/item/33034427476.html

Le design du manchon avec tourelle est dans le part_studio / PenHolder_rotule > manchon+stylo+aimant

L’adaptation a été rapide. Nous avons redesigné le manchon porte stylo avec une tourelle supportant un aimant néodyme rectangulaire. Un autre aimant du même type est collé sur un petit support rectangulaire, lui même collé sur le porte carte, et c’est fini.

Nathalie peut déposer le porte cartes sur une table et retirer son bras, ou le garder aimanté sur son socket avec la possibilité de le tourner pour empêcher son voisin de tricher et voir son jeu !!

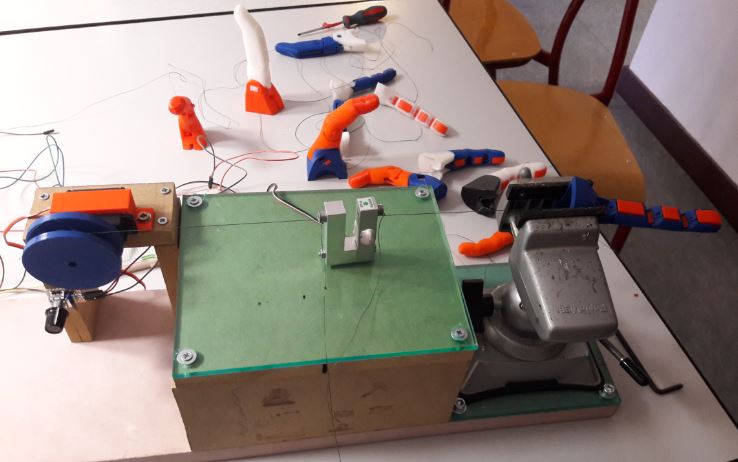

A l’attention de tous les membres d’e-Nable France (Makers ou Demandeurs d’appareil)

Nos développements sont en open source, disponibles à tous pour être reproduits. L’adaptation de l’emboitement demande un peu plus de technicité qu’une simple compétence en impression. Mais, nous sommes là pour vous aider à acquérir cette compétence. Soumettez-nous vos besoins et nous vous aiderons à réaliser votre MTH personnalisé. La seule petite contrainte, est que le design est trop complexe pour être réalisé avec le logiciel Openscad (surtout du fait de la forme non modélisable par simples primitives de l’emboitement). Heureusement il existe une solution gratuite pour résoudre nos besoins, celle que nous maitrisons : l’application en ligne OnShape.com. Son usage n’est pas plus compliqué qu’appréhender Openscad. Prenez quelques minutes pour lire notre article ‘https://www.gre-nable.fr/pourquoi-team-gre-nable-utilise-onshape/’

Cette étude (

Cette étude (

Commentaires récents