Comment créer un MultiToolHolder (MTH) ?

But :

L’objectif final de ce développement est l’obtention d’une emboîture sur laquelle pourra se fixer et s’orienter un support de couverts (par exemple). Les formes et dimensions de l’emboîture dépendent évidemment de la morphologie de la personne concernée, et la position du support d’outil dépend de l’usage qu’elle souhaite en faire. Le modèle proposé ici sera orientable autour d’un axe, et maintenu par un système magnétique rendant cette orientation aisée. Noter que nous travaillerons dans le logiciel Onshape. Vous avez donc besoin pour suivre ce tuto, si vous n’avez jamais utilisé Onshape, de créer un login sur https://www.onshape.com/ (en haut à droite « CREATE ACCOUNT »). Vous accéderez ensuite aux modèles à l’adresse https://cad.onshape.com/ . Dernier détail, ne soyez pas surpris, la plupart des termes utilisés dans le modèle sont en anglais, ceci dans le but de faire par la suite une version anglaise de ce tuto.

Etape 1 : Création de emboîture à partir du scan 3D :

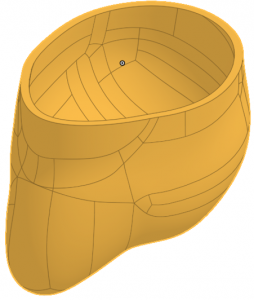

Nous supposons partir d’un modèle B-rep (format STEP par exemple) de main résiduelle (incluant en général une partie de l’avant-bras…) obtenu à partir d’un scan 3D, par exemple selon la méthode décrite ici : https://www.gre-nable.fr/adapter-une-emboîture-pour-une-prothese/ Dans notre exemple, ce modèle avait l’aspect suivant :

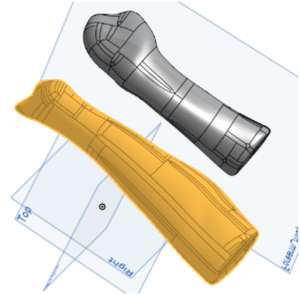

En utilisant Onshape, rechercher : e-Nable_MultiToolHolder_socket_template_PM (en faire une copie qui sera éditable par vous)

- Dupliquer le studio « socket_XXX »

- Le renommer « socket_someone ». (vous pourrez évidemment remplacer « someone » par le nom de votre bénéficiaire !!)

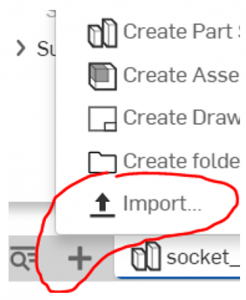

- Importer le modèle issu du scan du bénéficiaire.

- Un nouveau studio est créé, nous l’appellerons « Import_hand_someone ».

- Dans socket_someone, faire un clic droit sur la feature « #Insert_here_the_derived_forearm » et « Roll to here« . Notez qu’à chacune des étapes ci-dessous, nous aurons à progresser dans cette liste de features par la même fonction « Roll to here » afin d’affecter chacune des opérations à la nouvelle géométrie.

- Créer une nouvelle pièce dérivée ,

sélectionner le modèle contenu dans le studio Import_hand_someone. Nous le nommerons ici « new_hand ». Valider .

sélectionner le modèle contenu dans le studio Import_hand_someone. Nous le nommerons ici « new_hand ». Valider .

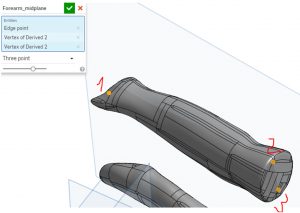

- Avancer à l’étape suivante par un «Roll to here» sur Forearm_midplane, et éditer ce plan.

- Redéfinir les 3 points du Forearm_midplane en sélectionnant des points de new_hand. Ce plan doit être à peu près orthogonal à l’axe de pivot du poignet.

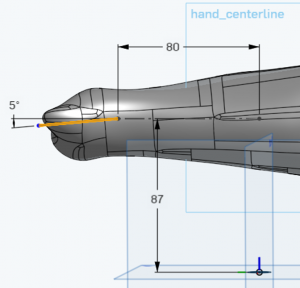

- Repositionner et orienter la Hand_centerline : le point de droite (ici 80 et 87 de l’origine) définira approximativement le plan de coupe de l’emboîture côté poignet, qui sera orthogonal à la ligne sélectionnée (orange). [la position du plan de coupe final sera probablement un peu plus à gauche (équivalent à 81mm par exemple sur ce cas) nous verrons plus loin la raison de cette découpe supplémentaire]. Ne coupez pas trop court (même si sur cet exemple l’emboîture est particulièrement courte car la paume résiduelle est petite) vous pourrez recouper si besoin lorsque toutes les opérations seront terminées, avant d’imprimer. L’emboîture doit être suffisante pour garantir un bon maintien de l’outil, mais pas trop longue pour ne pas gêner la flexion du poignet.

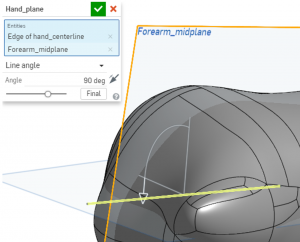

- Le « hand_plane » contient la « hand_centerline », et est perpendiculaire au « Forearm_midplane ». Il devrait contenir (à peu près) l’axe de flexion du poignet. Vous n’avez pas à le modifier (normalement).

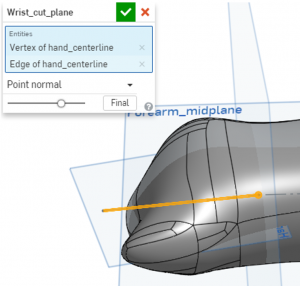

- Le « Wrist_cut_plane » est normal à la « hand_centerline » et passe par l’extrémité de cette ligne côté poignet. Vérifiez si ce plan de coupe correspond à vos attentes, sinon vous pouvez modifier les dimensions dans l’esquisse « hand_centerline ».

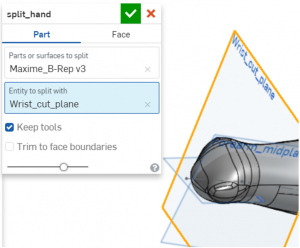

- Editer la feature split_hand et sélectionner le bras. Cette opération découpe le modèle au niveau du poignet par le Wrist_cut_plane. On obtient deux Parts portant le même nom.

- Masquer la part représentant l’avant-bras pour conserver visible la part constituant la main sur laquelle nous allons poursuivre le travail.

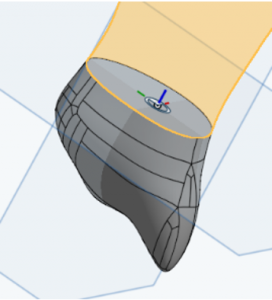

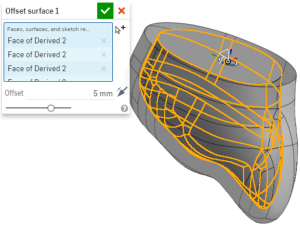

- Editer « Offset surface1 », Si la liste de sélection n’est pas vide (champ liste sur fond bleu), vider la sélection en cliquant dans cette fenêtre puis en appuyant sur la touche clavier [Espace]).

- Sélectionner toutes les faces de la main : Pour cela Create selection ,

Protrusion, sélectionner l’objet, cliquer Add selection et fermer la fenêtre Create selection. Dé-sélectionner la face plane de découpe en re-cliquant dessus. Le décalage de 5mm est calculé automatiquement à partir des variables #Hand_gap (3mm par défaut) et #Socket_thickness (2mm par défaut) disponibles en début de la liste de features. #Hand_gap correspond à l’épaisseur pour la mousse de confort et #Socket_thickness à l’épaisseur de matière pour l’emboîture. Adaptez ces valeurs si vous le souhaitez : il suffit de modifier les variables. Vous pourrez aussi les modifier plus tard.

Protrusion, sélectionner l’objet, cliquer Add selection et fermer la fenêtre Create selection. Dé-sélectionner la face plane de découpe en re-cliquant dessus. Le décalage de 5mm est calculé automatiquement à partir des variables #Hand_gap (3mm par défaut) et #Socket_thickness (2mm par défaut) disponibles en début de la liste de features. #Hand_gap correspond à l’épaisseur pour la mousse de confort et #Socket_thickness à l’épaisseur de matière pour l’emboîture. Adaptez ces valeurs si vous le souhaitez : il suffit de modifier les variables. Vous pourrez aussi les modifier plus tard.

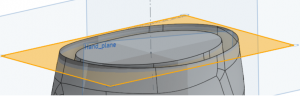

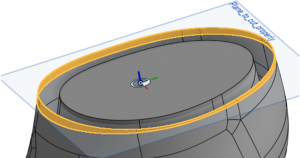

- Remarquez que cet offset (décalage normal aux surfaces) a construit une ligne limite de surface non plane. Editer le « Plane_to_cut_properly » de telle manière qu’il intersecte tout le contour du poignet. C’est ici que nous allons perdre 1 à 2 mm par rapport au plan de coupe défini en début de notre démarche.

- Dans « Split_get_a_planar_contour », sélectionner la surface décalée qui va être découpée par le plan afin d’obtenir un contour limite plan.

- Dans la liste des surfaces, vous pouvez masquer, ou même supprimer la petite couronne devenue inutile.

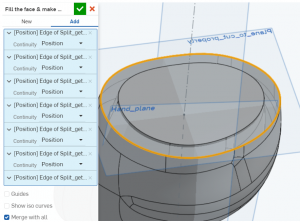

- Editer « Fill the face & make solid », vider si besoin la liste de sélection (barre d’espace), et sélectionner les éléments du contour un à un. La case « Merge with all » doit être active, afin que la nouvelle face plane soit fusionnée avec les autres surfaces pour constituer un volume fermé.

- Une nouvelle Part apparaît dans la liste. Je la nomme « socket ». Il n’y a plus de surface dans la liste.

- Les opérations suivantes permettent, si nécessaire, d’augmenter un peu le passage pour la main à l’entrée de l’emboîture, au niveau du poignet.

Etapes optionnelles : élargissement du passage de poignet

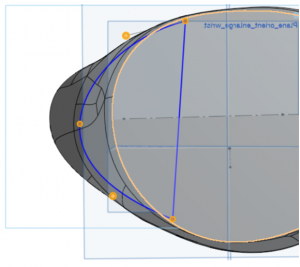

- L’esquisse « Enlarge wrist_place » est dessinée dans le plan « Plane_section_enlarge_wrist » qui est reculé et incliné en se basant sur « sketch pivot line ». Cette ligne de pivot peut être adaptée à volonté ainsi que l’inclinaison du plan afin que l’esquisse se place pour le mieux et que l’ajout de matière intersecte entièrement la « socket ». La forme de cet ajout de matière peut être adaptée en manipulant les points extrémités, le point intermédiaire, et les tangences de la courbe (points sélectionnés sur la figure ci-dessous).

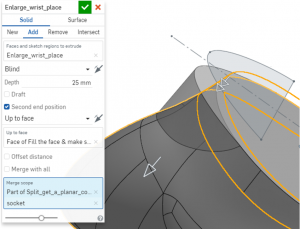

- L’extrusion « enlarge_wrist_place » se prolonge suffisamment pour pénétrer complètement dans la socket, et en « second end position » commence sur la face plane de la socket.

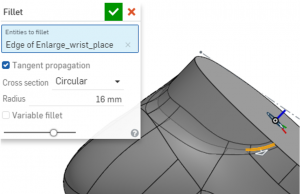

- Arrondir la jonction grâce au Fillet (se calcule automatiquement, mais il peut être nécessaire de re-sélectionner l’arête).

Fin des étapes optionnelles

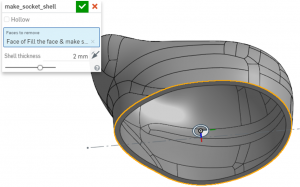

- Evider la socket grâce au make_socket_shell, en sélectionnant la face plane à creuser. Je choisis ici une épaisseur de 2mm, à adapter selon vos préférences, et en cohérence avec le décalage de surface (5mm ci-dessus) défini précédemment.

- Vous êtes parvenu jusqu’ici ? Bravo, la création de l’emboîture est terminée !!!

Etape 2 : Jonction du MTH sur emboîture :

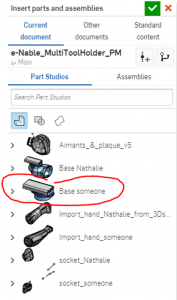

- Dupliquer le studio « Base_XXX » et nommer la copie « Base_someone ».

- Dans le studio « Base_someone», faire si besoin un « Roll to end » pour se placer en fin d’arborescence après « #end_of_tool_holder_base ». Seules les pièces du Multi tool holder sont présentes.

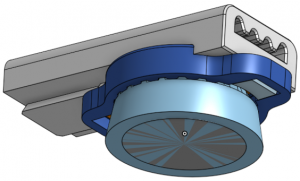

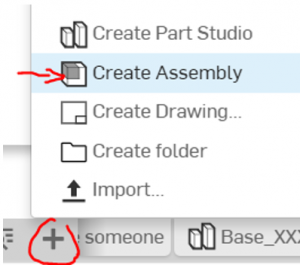

- Créer un nouveau Assembly nommé « Assembly_someone »

- Passer dans l’onglet « Assembly_someone », et y insérer

la socket précédemment créée. (Eviter de cliquer la souris dans la zone graphique, afin que l’objet se place automatiquement dans sa position d’origine).

la socket précédemment créée. (Eviter de cliquer la souris dans la zone graphique, afin que l’objet se place automatiquement dans sa position d’origine).

-

- Faire un clic droit sur la socket et sélectionner « fix » afin de figer la position dans le référentiel de l’assemblage.

- Insérer

tout le contenu du part studio « Base someone ».

tout le contenu du part studio « Base someone ».

-

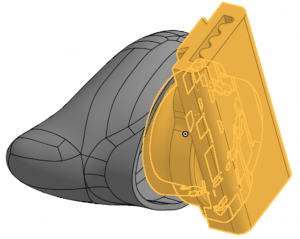

- Sélectionner et grouper

les 8 objets issus de la dernière insertion. Ils se déplaceront ainsi ensemble.

les 8 objets issus de la dernière insertion. Ils se déplaceront ainsi ensemble. - Sélectionnez un de ces objets pour faire apparaître les manipulateurs, et déplacez (translations et rotations) le Multi tool holder (groupé) dans la position souhaitée par rapport à la socket.

- Sélectionner et grouper

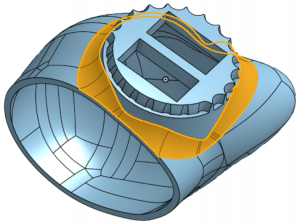

Dans notre cas, il s’agit de positionner un couvert (fourchette ou cuiller principalement). Une entrevue préalable avec la bénéficiaire lui a permis de définir sa position espérée pour l’outil. C’est cette position que nous essayons de reproduire ici.

Dans notre cas, il s’agit de positionner un couvert (fourchette ou cuiller principalement). Une entrevue préalable avec la bénéficiaire lui a permis de définir sa position espérée pour l’outil. C’est cette position que nous essayons de reproduire ici.

-

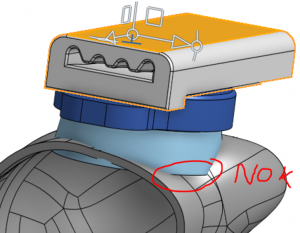

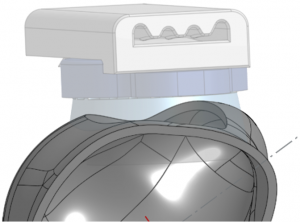

- Le cône du « magnet_container » devrait entièrement intersecter la surface extérieure de la « socket ». Dans le cas contraire, vous devrez peut-être prolonger un peu ce cône vers le bas avant d’effectuer la découpe (opération booléenne) suivante. Dans ce cas, effectuez l’opération optionnelle ci-dessous…

-

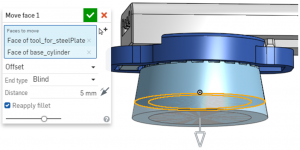

- Opération optionnelle: Passez dans le studio « Base_someone », et tirez de quelques mm les faces inférieures de « steel_plate_tool » et de « magnet_container », à l’aide de la fonction « move_face »

- Opération optionnelle: Passez dans le studio « Base_someone », et tirez de quelques mm les faces inférieures de « steel_plate_tool » et de « magnet_container », à l’aide de la fonction « move_face »

-

- Vous pouvez éventuellement masquer tous les objets sauf le « magnet_container » et la « socket ».

- Si nécessaire pivotez l’ensemble pour que le côté avec les dents « rognées » du magnet container soit proche de la base de la socket. (en fait l’objectif est ici que cette partie soit vers le bas lors de l’impression pour faciliter la construction sans support)

-

- Par un clic droit sur le magnet_container, sélectionner « Edit in context ». On bascule alors dans le studio « Base_someone » en présence « fantôme » des autres pièces de l’assemblage que l’on va pouvoir utiliser (cette manip fait partie de la « magie » de Onshape 🙂 elle rend bien des services lors du travail sur des assemblages, il est possible de définir plusieurs contextes d’usage pour une même pièce, et je vous conseille d’approfondir le mode Edit In Context si vous souhaitez faire des modélisations complexes avec ce logiciel).

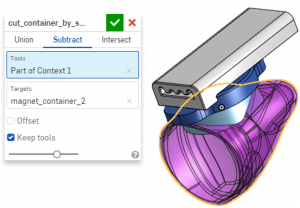

- Par une opération booléenne (substract)

découper le magnet_container par la socket. Sélectionner « keep tools ». Je nomme cette opération «cut_container_by_socket». Noter que lors de la sélection la socket est vue comme «Part of context 1».

découper le magnet_container par la socket. Sélectionner « keep tools ». Je nomme cette opération «cut_container_by_socket». Noter que lors de la sélection la socket est vue comme «Part of context 1».

- Nous avons maintenant, dans la liste de Parts, deux « magnet_container ». Il est bon de détruire (delete) celui qui est situé à l’intérieur de la socket et ne nous sera pas utile, afin d’être certain de conserver le bon morceau dans notre assemblage.

- Noter aussi qu’est apparue, au-dessus de la fenêtre Features, une liste de contextes. On pourra donc revenir dans le contexte où ces opérations ont été faites si besoin. Un contexte peut aussi être mis à jour (menu déroulant) afin de recalculer les opérations associées après un changement de position des objets dans l’assemblage par exemple.

- Par une 2e opération booléenne, découper le « magnet_container » par le « steel_plate_tool » (avec « Keep tool » car le « steel_plate_tool » nous resservira juste ci-dessous).

-

- Revenir dans l’assemblage

:

: - Clic droit sur la socket, « Edit in context » nous amène dans « socket_someone » en présence fantôme du multiTool holder.

- Découper (Boolean, Substract) la « socket » par le « steel_plate_tool ». (Si un morceau de socket résiduel apparaît, le détruire).

- Revenir dans l’assemblage

-

- Revenir à l’assemblage (barre jaune, Go to assembly)

- Clic droit sur le « magnet_container », « Edit in context » (un « Context 2 » est créé)

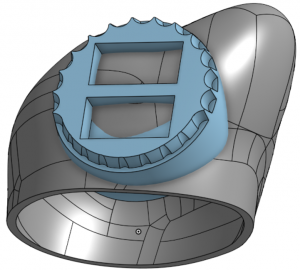

- Créer une dernière opération booléenne pour fusionner (Boolean, Union), le « magnet_container » et la socket.

-

- Il est bon de mettre un congé (fillet )

confortable autour du support d’outil…

confortable autour du support d’outil…

- Il est bon de mettre un congé (fillet )

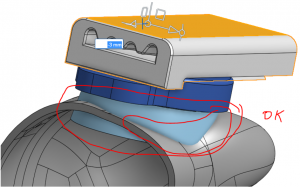

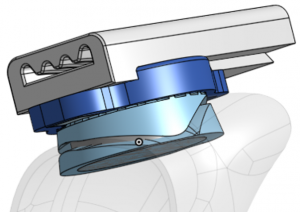

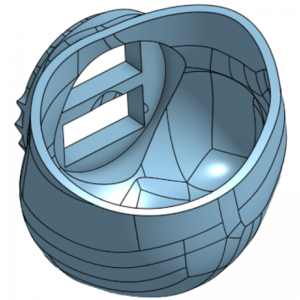

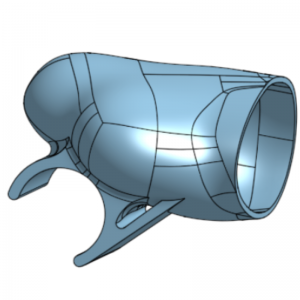

- Nous obtenons enfin l’emboîture sur laquelle pourra se fixer le Multi tool holder !

Dernières étapes : impression puis assemblage avec les aimants, plaques acier, etc.

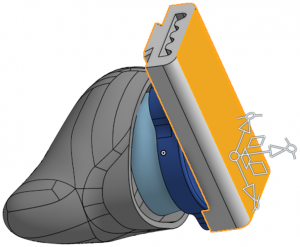

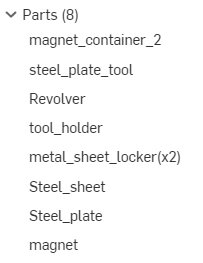

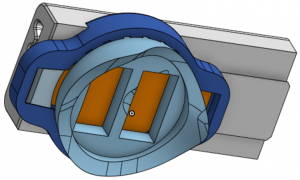

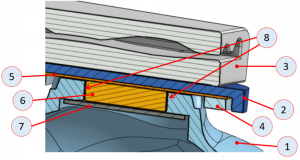

La liste des pièces nécessaires à cet assemblage (voir figure) :

- Socket (ou magnet_container selon le renommage qui a été effectué ci-dessous puisque ces 2 pièces sont finalement fusionnées)

- Revolver (la pièce dont la rotation est réglable)

- Tool_holder (qui permettra d’insérer la fourchette ou un autre couvert)

- Metal_sheet_locker (x2) (petites pièces pour maintenir la feuille d’acier mince)

- Steel_sheet (la feuille d’acier mince venant se poser sur les aimants)

- Magnet (x2) (les aimants néodyme)

- Steel_plate (tôle d’acier plus épaisse qui aide à maintenir les aimants dans leurs logements)

- Adhésif double faces

Impression :

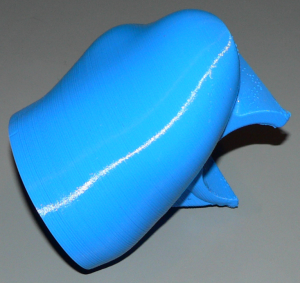

Les pièces (1) et (3) doivent être imprimées en matériau flexible TPE (dureté Shore 85A environ). La pièce (2) peut être imprimée en PLA ou ABS ou tout autre matière rigide. Les pièces (4) peuvent être imprimées en matière semi-rigide (TPU shore 95A par exemple) ou rigide (ABS, PLA, Nylon, PETG…).

Aimants et plaques acier :

Les aimants (6) sont des aimants néodyme de dimension 5x10x20mm. J’ai utilisé ceux-ci . Si vous souhaitez utiliser des aimants légèrement différents vous pouvez modifier les dimensions dans le modèle Onshape, dans l’onglet « base_someone » à partir de l’esquisse « Magnet_places ». Notez que des modifications plus importantes (remplacer par un aimant disque par exemple) sont possibles mais nécessiteront peut-être des modifications plus profondes car certaines entités construites s’appuient sur les bords des logements d’aimants rectangulaires). La steel_sheet et la steel_plate sont des plaques d’acier magnétique (pas inox par exemple) qui peuvent être découpées avec une cisaille manuelle. La force de maintien magnétique des aimants étant directement liée à l’épaisseur de la plaque utilisée, il est conseillé que la steel_sheet (qui constitue la liaison devant être séparable aisément) soit plus fine que la steel_plate (qui maintient les aimants en place dans l’emboîture). J’ai utilisé une plaque de 0.8mm d’épaisseur pour la steel_plate (un morceau de plaque de cuisson de four, trouvé dans une décheterie), et environ 0.35mm pour la steel_sheet (découpé dans une boîte de Ricoré (!)). Afin d’assurer un maintien efficace des aimants dans leurs logements, on peut compléter l’action magnétique de la steel_plate par du ruban adhésif double faces mince placé autour de chaque aimant, au contact du magnet_container (une colle restant souple doit aussi pouvoir être utilisée).

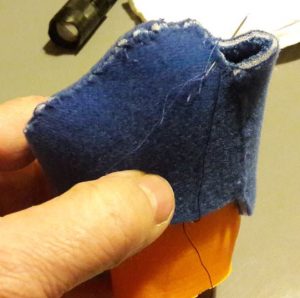

Afin d’assurer un maintien ferme mais confortable de l’emboîture sur la main, j’utilise un tissu ou une mousse, de 3mm d’épaisseur environ. L’utilisation d’une épaisseur différente peut nécessiter de modifier la variable #Hand_gap dans le studio « socket_someone ». Certains makers utilisent une feuille de mousse EVA, facile à trouver en magasin d’art créatifs, d’autres utilisent du néoprène (trouvé en magasins de sport au rayon plongée je crois), personnellement j’utilise du « tissu 3D » dont un ami orthopédiste m’a fourni quelques chutes. Ce tissu dispose d’une couche en éponge agréable au toucher et qui absorbe bien la transpiration. Je n’ai malheureusement pas encore trouvé de fournisseur qui en vendrait en faible quantité à un particulier L. Afin de préparer un « gant » en tissus qui fera l‘interface entre la main et emboîture, j’imprime un modèle de la main en PLA, puis j’enroule et je découpe puis couds le tissu sur ce modèle. On obtient ainsi un gant parfaitement adapté, qui couvrira bien la main sans faire de pli.

Résultat en mode porte-fourchette

La fourchette positionnée « au dessus » de la main nous avait inquiété un peu, même si cette configuration avait été demandée par la bénéficiaire lors d’une réunion préalable. Mais finalement, elle adopte l’outil dès les premières secondes. Le geste lui semble naturel.

Perspectives complémentaires…

Une construction similaire, sur la même base de socket fusionné avec un autre objet, devrait permettre d’adapter divers outils spécifiques dédiés à certaines activités. Jetons quelques idées (liste à étendre selon les besoins !) :

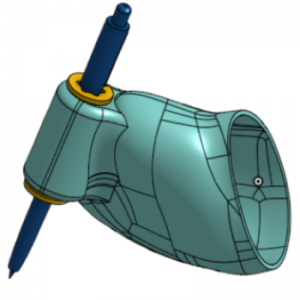

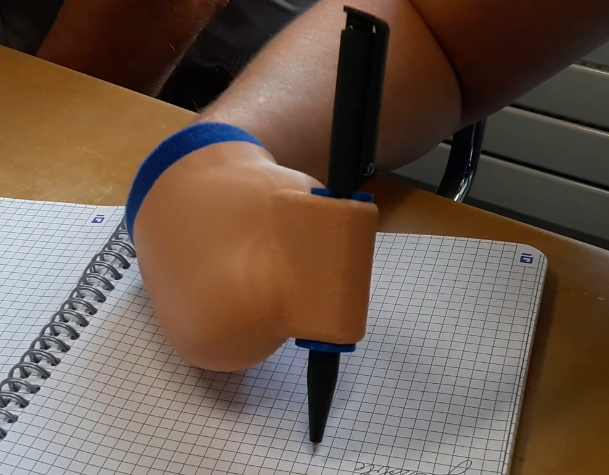

- Un support de stylo (voir ci-dessous),

- Un clip semi-rigide prévu pour se clipser sur un guidon de vélo afin d’avoir un bon maintien tout en assurant une extraction facile en cas de chute (voir ci-dessous),

- Un clip similaire mais avec une autre orientation pour tenir un bâton de marche,

- Un support de roulette à pizza (merci Thierry pour la suggestion),

- Une fourche-pince sans articulation mais légèrement flexible permettant de tenir un jeu de cartes,

- … ?

Il s’agit donc de modéliser divers outils, puis de les fusionner avec une « socket » adaptée pour la personne concernée. Les modèles ci-dessous sont entièrement imprimés en TPE (Ninjaflex en l’occurrence) et sont dimensionnés pour laisser la place à 3mm de tissus3D entre la main et l’emboîture, ceci pour un confort maximum.

Résultat en mode porte-stylo

Le premier essai avec un stylo a laissé la bénéficiaire hésitante et mal-habile pendant 30 secondes, l’écriture était difficile. Puis nous avons changé de stylo, pour un modèle muni d’une pointe glissant mieux sur le papier… et le système fut adopté à une vitesse impressionnante, amenant une dextérité que nous n’avions pas espérée (voir la vidéo ci-dessous). Depuis, cette personne a retrouvé un emploi, dans lequel elle a besoin de prendre des notes à la main, ce qui est finalement plus simple pour elle que d’utiliser un clavier !

Commentaires récents