Pourquoi team Gre-nable utilise Onshape

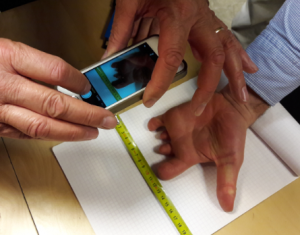

Comme la plupart d’entre nous, makers de la communauté e-Nable, nous ne sommes pas des professionnels de la conception mécanique, et nous sommes amenés à apprendre la méthodologie de conception et les outils de CAO associés, du mieux possible pour faciliter la courbe d’apprentissage, nous recherchons les outils les plus simples à appréhender tout en étant des outils puissants.

En lisant les articles publiés sur les réseaux sociaux, beaucoup de makers utilisent des logiciels de facture professionnelle qui offre des versions ou accès gratuits aux makers.

En ce qui nous concerne, nous avons testé de nombreuses solutions jusqu’à ce qu’une unanimité soit réalisée autour d’une solution qui convenait à toute l’équipe. A l’origine de notre passion pour la fabrication de mains, nous avons utilisés des logiciels libres comme Openscad, freecad, des versions éducations de Solidworks, ou des versions gratuites de produits commerciaux comme Autodesk 123Design ou Autodesk Fusion 360.

Chaque logiciel a ses propres points forts et faiblesses, mais tous présentent les mêmes contraintes (de notre point de vue):

- Des upgrades de licence régulières à installer (avec ses lots de nouveaux bugs)

- Nos machines n’ont pas toujours la puissance nécessaire pour les servir

- Besoin en capacité disque toujours en augmentation

- Évidemment de nouveaux crashes, des écrans bleus, ou écran blanc de la mort ….

- Des fichiers de plus en plus volumineux à échanger entre nous

- et souvent, pas de possibilité de travail collaboratif pour construire un projet en groupe (notre mantra).

Il n’y a pas de solution miracle en informatique, mais on peut s’approcher d’une solution ayant toutes le fonctionnalités qui vont rendre notre vie de makers plus facile tout en apportant de nouveaux challenges.

Depuis plus d’un an, team Gre-nable.fr et les amis utilisent une application en ligne du nom de : Onshape (accessible @ Onshape.com). C’est une application web, necessitant uniqument un navigateur (tous les principaux l’acceptent), de qualité professionnelle, avec toutes les fonctionnalités qui permettent de modéliser des prothèses en travail collaboratif. Les étudiants de l’INP de Grenoble l’utilisent d’ailleurs pour modéliser leurs projets de fin de scolarité.

Sans mercantilisme, je vais paraphraser les 8 points forts mis en avant par le marketing d’Onshape parce que je suis en plein accord avec ces arguments qui résument parfaitement pourquoi nous l’avons choisi comme outil banalisé de nos projets.

8 raisons d’utiliser Onshape :

- Onshape est AGNOSTIQUE – c’est une application CAO basée dans le cloud, donc elle est accessible à partir d’Android, d’iOS, de Microsoft Windows, d’Apple MacOS et de Linux – avec des webapps pour smartphones et tablettes, et les navigateurs des desktops. finie la galère des super applications qui existent sous Windows et pas sous MacOS !!

- APPLICATIONS & UPDATES – Finies les mises à jour régulières qui crashent parce que votre système n’est jamais aussi parfait que celui de l’éditeur, ou parce que la release mise ne ligne à l’arrache, n’a pas été testée assez longtemps pour être déboguée. Tout le monde a eut cette expérience et en a souffert! Onshape.com met en ligne de nouvelles fonctionnalités chaque mois et c’est transparent pour l’utilisateur.

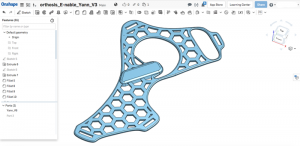

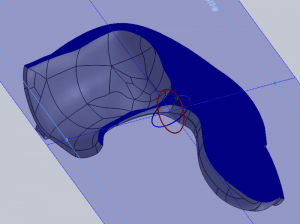

- DÉVELOPPEMENT COLLABORATIF – Les membres d’une équipe peuvent instantanément communiquer au sujet de leurs modifications apportées au projet commun et bénéficier en temps réel des mises à jour du design. Il n’y a pas de limite au nombre de membres connectés au même instant sur le projet. En échange d’une utilisation gratuite, tous les projets réalisés seront publics, ce qui n’est pas une contrainte dans notre esprit d’Open Source. Nous sommes très intéressés pour que d’autres développeurs e-nable nous rejoignent pour partager encore plus de projets ou participent à l’amélioration de nos réalisations.

- GESTION DU COUT – L’époque où l’on achetait constamment des ordinateurs plus puissants, plus d’espace disque, plus de mémoires est révolu. Nous avons juste besoin d’une bonne connexion à Internet (aDSL est suffisant), d’une carte graphique adaptée et d’un système d’exploitation proprement installé. Avantage indéniable de la solution en ligne : plus besoin d’effectuer des sauvegardes de l’application et des projets.

- MOBILITE – Ce n’est pas primordial pour nous qui travaillons le plus souvent depuis chez nous, mais la mobilité c’est également accéder au projet en cours depuis un smartphone ou une tablette. Cette accès multiple est utile en déplacement comme sur un salon, pour montrer l’état d’avancement d’un projet, pendant un séminaire ou une présentation dans une Makerfaire.

- EVOLUTIVITE – Ce critère n’a pas d’importance pour nous, utilisateurs de la licence gratuite. les pros peuvent adapter la puissance nécessaire à leur licence surtout pour faire du rendering.

- SECURITE – Nous déléguons à la société la tâche de sauvegarder en permanence les projets en cours. Les développements sont journalisés ainsi il est toujours possibles de revenir à une version précédente. Pour ne pas écraser des versions intermédiaires, le concept de versions et de branches est très sophistiqué tut en restant simple d’usage.

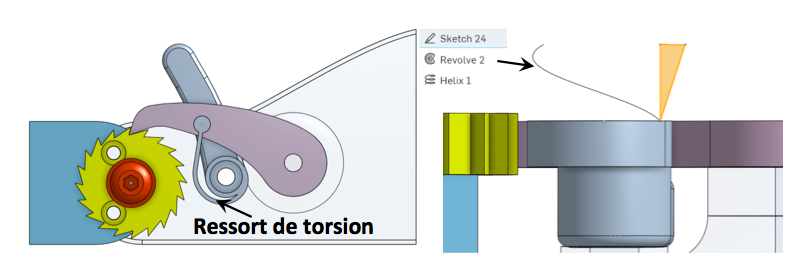

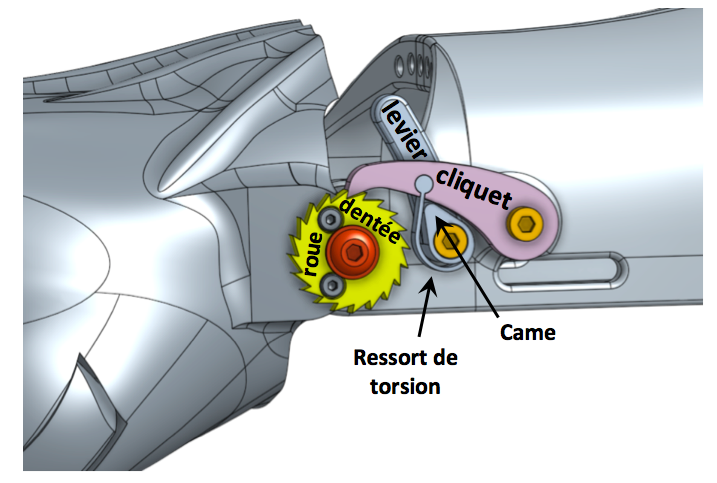

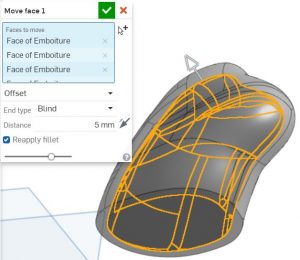

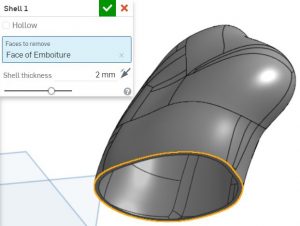

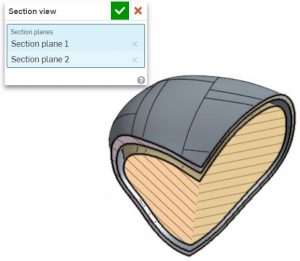

- SIMPLICITE – L’application est entièrement basée sur un meta langage de scripting ‘featured script’ ainsi les plus talentueux d’entre nous seront capables d’automatiser des tâches répétitives en éditant leurs propres scripts. Les primitives de base sont relativement simples accompagnées de nombreux tutoriaux disponibles sur Youtube. Ne pas omettre qu’une communauté importante d’utilisateurs se retrouvent sur le forum pour aider qui est en difficulté.

Bine sûr j’ai considéré les arguments pour et contre !

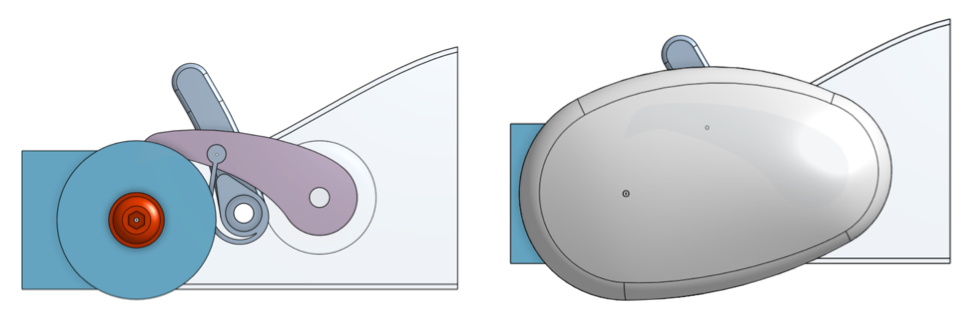

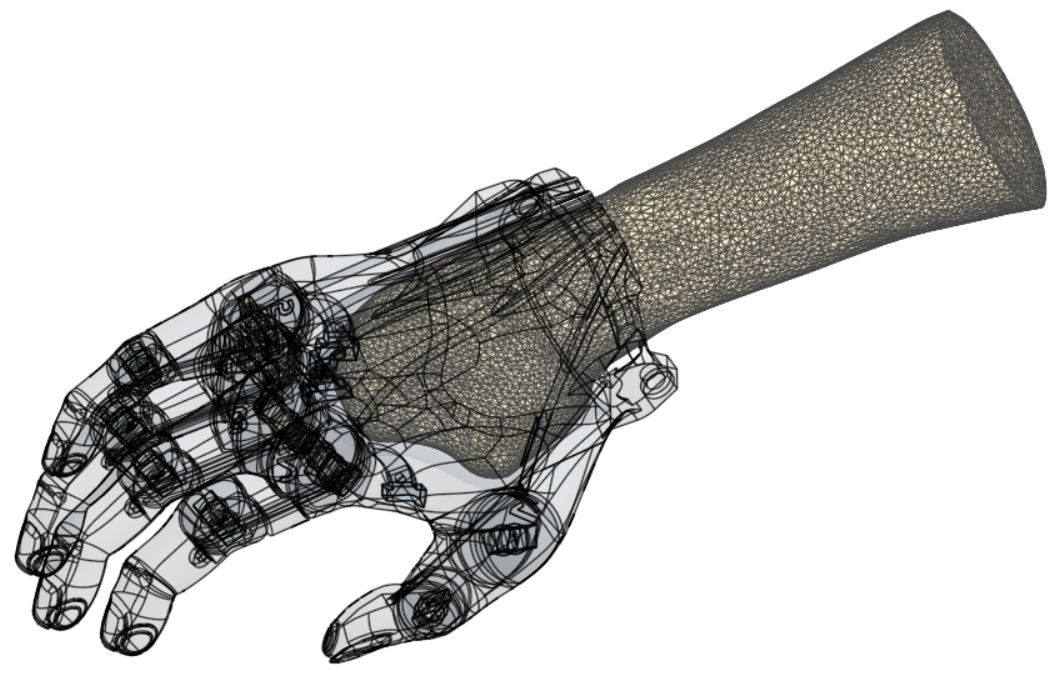

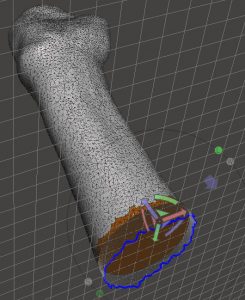

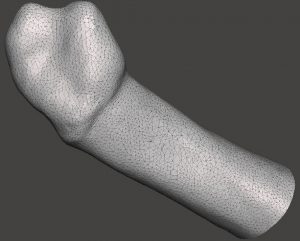

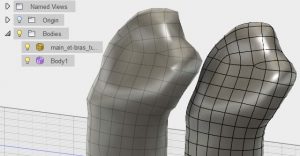

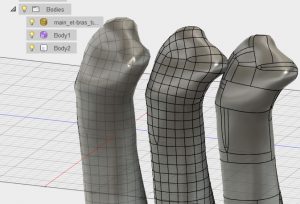

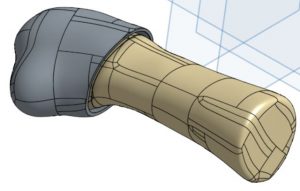

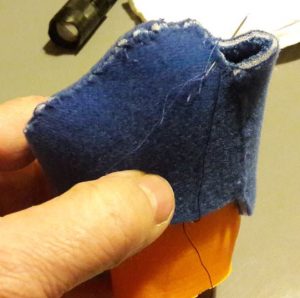

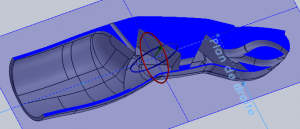

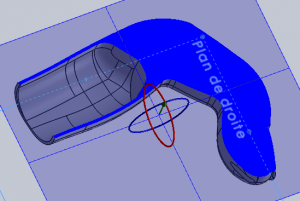

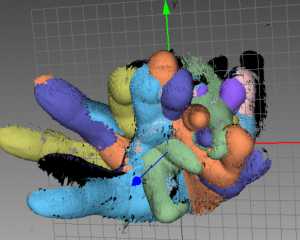

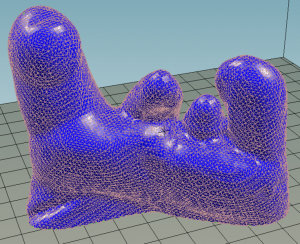

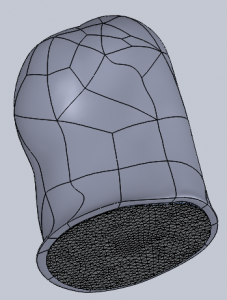

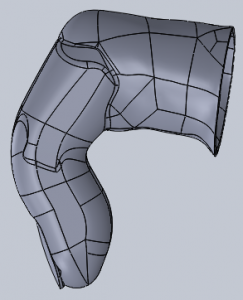

CONTRE #1 : A ce jour, on peut considérer que Onshape est encore jeune et n’est pas aussi riche que Solidworks ou Fusion360. Un exemple, nous utilisons Fusion360 pour transformer des volumes en Quad mesh vers des TSplines, qui seront ensuite importés Onshape (voir notre article : « Adapter une emboiture pour une prothèse« )

CONTRE #2 : Onshape est réputé « secure in the cloud ». Ce sera vrai aussi longtemps que la société existera ou sera indépendante (non absorbée par un concurrent). La compagnie est solidement financée et durera aussi longtemps que moi ! en tout cas ce risque est moindre que celui que nous avons expérimenté tout au long de notre vie de makers pendant laquelle nos disques se sont crashés, les OS ont du être réinstallés en perdant l’existant ….

En définitive, les arguments contre n’ont pas changé mon avis et notre choix.

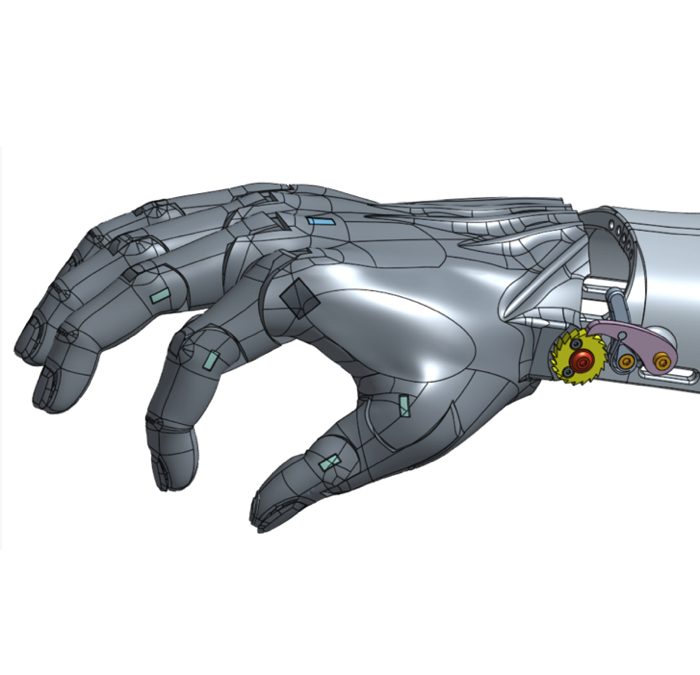

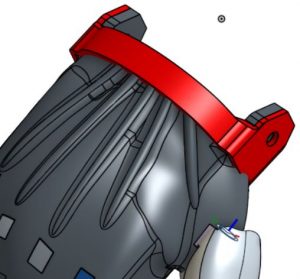

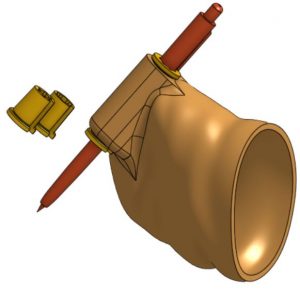

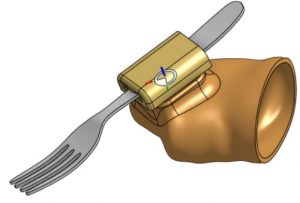

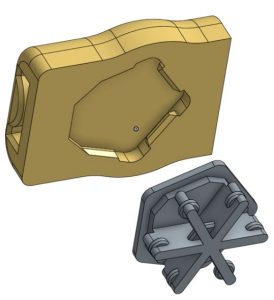

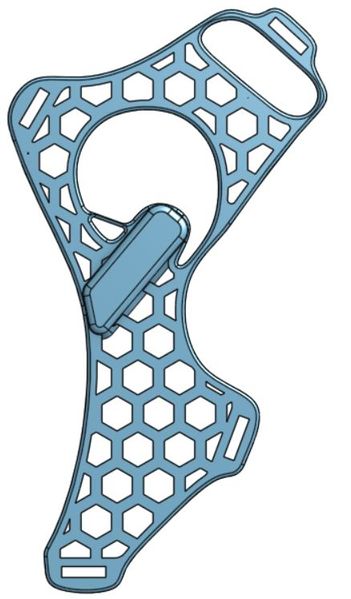

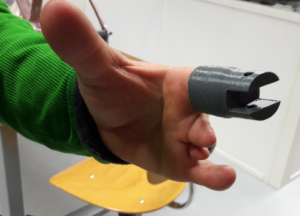

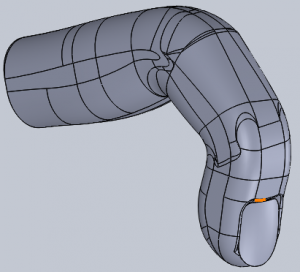

A cet instant, on pourrait penser que j’ai des intérêts à pousser Onshape. Et bien non, je suis juste enthousiaste en utilisant cet outil puissant et gratuit, en espérant que d’autres makers seront enclins à essayer cette solution de CAO. Les meilleurs arguments pour comprendre ce qu’Onshape peut nous apporter : apprécier les projets que nous avons réalisés grâce à Onshape.

Tous nos designs sont libres de droits, disponibles pour la copie et les modifications (sur votre copie personnelle dans votre espace Onshape) et pourront être partagés par d’autres makers.

Comment obtenir un compte ? Rien n’est plus simple : créez votre compte avec un minimum de données personnelles (réelles ou d’avatars) à partir de la page d’accueil (www.onshape.com). Le marketing d’Onshape ne nous abreuve pas d’emails pour passer en version PRO. Vous serez régulièrement informé des nouvelles fonctionnalités (une fois par mois) et invité à des webinars gratuits …

L’équipe fondatrice d’Onshape est issue de vétérans de la CAO, notamment les fondateurs de Solidworks (une référence).

Pour trouver nos projets, il faut se loguer à : https://cad.onshape.com avec les indicatifs de votre compte et rechercher dans l’espace Public avec des mots clés.

Par exemple pour trouver le projet définiasant la Version 3 de notre imprimante, il suffit d’entrer le mot clé “LOGresse”. Résultat: une vingtaine de Logresses, beau succès. Pour être certain de copier l’original, il faut choisir le projet indiqué comme main (original), tandis que les autres seront des variantes intégrant de nouvelles pièces ou des modification intéressantes.

Sans copier le projet, vous pouvez visiter le projet, visualiser les ‘Part Studio’ et ‘Assembly’ mais pour lire les scripts, il faudra créer un ecopie du projet dans votre espace. Une fois copié, le projet est votre,avec un contrôle à 100% sur chaque élément et chaque primitive CAO. Vous aurez la possibilité de téléverser les fichiers STL des pièces à imprimer et les DXF de celles que vous découperez.

Pour trouver les projets de nos prothèses, les mots clés sont publiés chaque fois dans les articles du blog qui les décrivent.

A bientôt en chat sur Onshape.

Commentaires récents