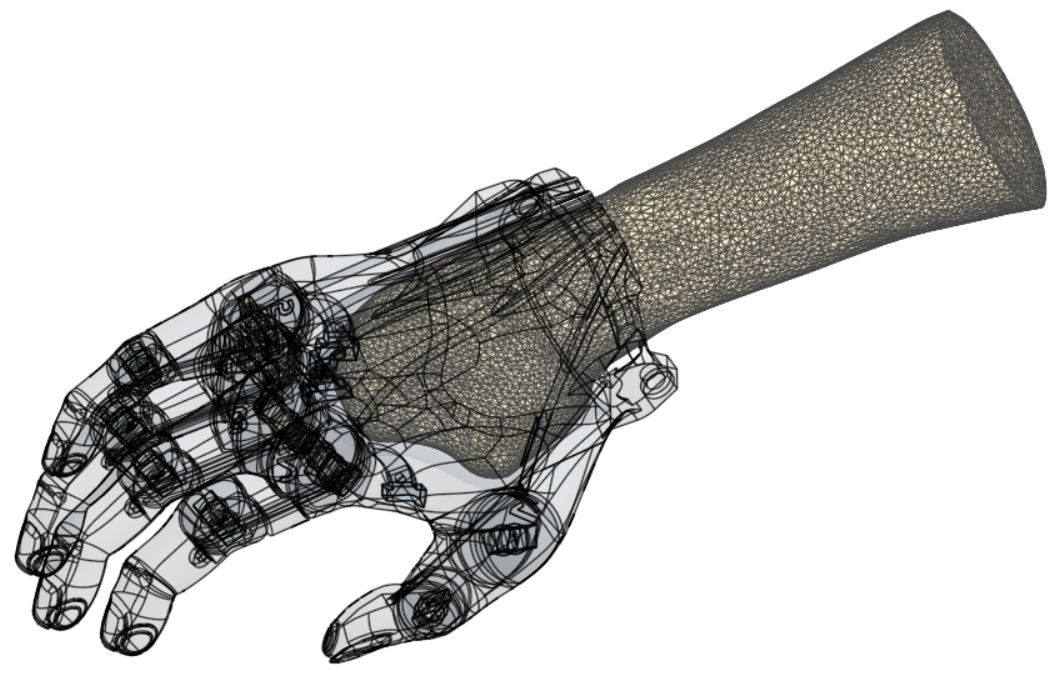

Les makers e-Nable éprouvent de plus en plus souvent le besoin d’adapter une emboîture à la configuration particulière de la main d’un patient. On a de plus en plus accès à un « scanner 3D » pour numériser la main résiduelle ou le moignon, mais comment passer du résultat de cette numérisation 3D (en général un nuage de points ou au mieux un maillage difficilement exploitable) à un modèle volumique dont on pourra vraiment tirer parti en l’important dans notre logiciel de modélisation 3D pour faire des opérations booléennes nécessaires à la mise en place d’une emboîture confortable et efficace au sein d’une prothèse mécanique à câbles ? C’est ce que nous essayons d’aborder dans cette page.

Numérisation

Numérisation directe sur le patient

Numérisation en live

Nous avons utilisé à plusieurs reprises le scanner Artec EVA (ou son grand frère le modèle Spider) : outre son coût, il s’avère finalement mal adapté à cette démarche… il est de trop bonne qualité (!). En effet sa précision de mesure et sa résolution (< 1/10emm) tolèrent mal les petits mouvements et petites déformations de l’objet observé. Le résultat est un ensemble de nombreux morceaux de surfaces qui s’avèrent très difficiles à assembler pour l’obtention d’un modèle cohérent, lisse, sans trous… On y arrive après quelques heures de travail. Certains logiciels professionnels sont plus efficaces pour l’assemblage automatique des différents points de vue.

D’autres scanners 3D ont été testés depuis. Citons le iSense, associé à une tablette iPad, qui peut s’avérer intéressant pour ce type de situation. Son prix relativement abordable (au moins pour un Chapitre e-Nable, ou pour un FabLab, environ 700€ si on a déjà un iPad), sa mise en œuvre très simple, rapide et intuitive (pas besoin pour le patient de rester 15 minutes le bras levé, une minute devrait suffire), le résultat immédiat et complet (quasiment aucun travail nécessaire pour le post-traitement du nuage de points), tout cela compense finalement une précision assez mauvaise. Mais des erreurs dimensionnelles de l’ordre de 1 à 2mm sont-elles acceptables pour notre usage ? Il semble que oui. Le résultat sera de toute façon très lissé, simplifié, arrondi, et la distance que l’on va ajouter par la suite pour la mousse de confort compensera ces petites erreurs.

Un 3e modèle en cours de test est le scanner à lumière structurée HP (auparavant David je crois), qui est un intermédiaire en terme de tarif (environ 2000€, quand même), et semble donner de très bons résultats… sur la base d’un moulage, mais inadapté par contre à un scan direct sur une personne.

Passage par un moulage

Il s’avère que le moulage de la main résiduelle dans de l’alginate est une solution très efficace. Nous utilisons de l’alginate rose et suivons à peu près cette procédure  . Les tests effectués avec de l’alginate blanc de qualité alimentaire se sont révélés moins concluants bien que fonctionnels, mais avec un temps de prise plus long… mais peut-être un mauvais dosage ?

. Les tests effectués avec de l’alginate blanc de qualité alimentaire se sont révélés moins concluants bien que fonctionnels, mais avec un temps de prise plus long… mais peut-être un mauvais dosage ?

L’intérêt du moulage est l’obtention d’un modèle positif de la main du patient, de très grande qualité. Ce modèle peut être scanné tranquillement en prenant le temps de faire les choses bien. On peut même recommencer certains parties de scan si nécessaire, le modèle ne se fatigue plus 🙂 On peut également positionner le positif à l’intérieur du gauntlet imprimé pour vérifier s’il est bien positionné, si le vide pour insérer un tissu d’isolation est suffisant.

Moulage main Juline

Scan d’un moulage avec iSense

Quel logiciel pour « nettoyer » le modèle numérique

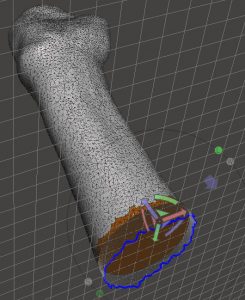

Normalement, le logiciel fourni avec le scanner devrait permettre d’obtenir un modèle « STL » ou « OBJ » ou « PLY » qui sera propre, c’est à dire sans trous entre les triangles, sans triangles s’intersectant, etc. Dans le cas contraire, quelques logiciels de « nettoyage » de modèle peuvent être utilisés. Citons « Meshmixer », Netfabb, MeshLabb, etc… J’utilise souvent Meshmixer en particulier pour « fermer » la section du bras du patient. Si le modèle n’est pas fermé, Meshmixer permet de le faire en quelques clics avec la fonction « Edit / Plane Cut »: positionnez le plan de coupe, acceptez…

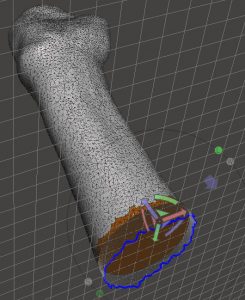

Résultat de scan non fermé

Fonction ‘Plane Cut’ de Meshmixer

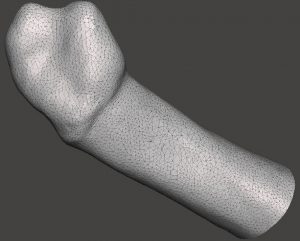

Modèle ‘facettisé’ fermé, que l’on pourra transformer en volume

Impression directe du STL

Le modèle numérique peut être utilisé pour imprimer un modèle de la main du patient qui pourra servir à différentes étapes du processus. Par exemple pour placer dans la première prothèse imprimée et vérifier les dimensions, l’orientation du poignet, etc. Nous l’avons aussi utilisée pour préparer la « chaussette » qui couvrira l’intérieur de l’emboîture.

Transformation du maillage en forme CAO exploitable

Nous décrivons ici une procédure ne mettant en œuvre que des outils logiciels gratuits. Même si le résultat est quelque peu imprécis au sens où les formes résultantes sont simplifiées par rapport au modèle original (on ne retrouvera pas les stries de la peau !) cette simplification peut être considérée comme un avantage pour l’usage que nous souhaitons faire du modèle résultant.

Les logiciels avec lesquels nous travaillerons ci-dessous sont :

- – Meshmixer

- – Instant Meshes[1]

- – Fusion 360 [2]

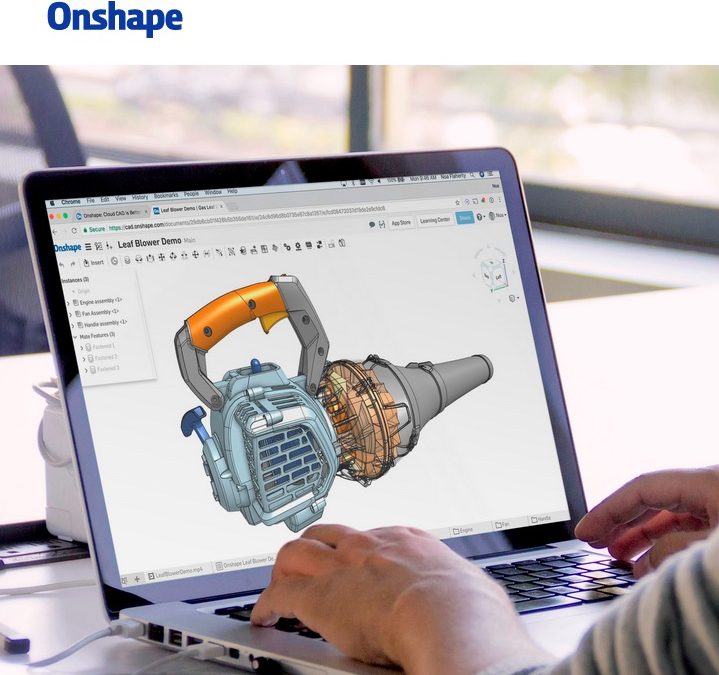

- – Onshape [3]

Oui, la liste est longue, mais nous aurons juste quelques clics à faire dans chaque logiciel. Il s’agit juste d’utiliser chacun pour ce qu’il sait faire vite et bien !

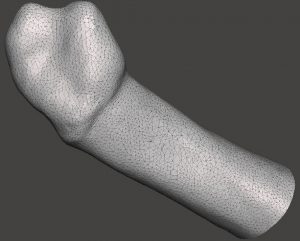

Prenons un exemple, partons d’un maillage issus d’un moulage de main ayant subi une amputation des doigts et d’une partie de la paume.

Du scan3D à un « maillage quadrangles »

Les opérations sont les suivantes pour cette procédure :

- exporter le maillage au format OBJ. Le propriétaire du scanner 3D doit pouvoir générer du obj, si non si on a un STL au départ, on peut par exemple l’ouvrir avec Meshmixer, et faire « Export… »

- ouvrir avec le logiciel Instant Meshes en cliquant sur « Open mesh ».

- Sélectionner « Remesh as Quads (4/4) / Extrinsic »

- Si besoin activer l’option « Sharp creases » mais dans le cadre de nos formes « organiques » je préfère éviter cette option

- Régler si besoin le « Target vertex count », disons entre 800 et 2.2K, pour réduire la taille du maillage si votre objet de départ est « trop lourd ». Si non, laissez la valeur proposée par le logiciel.

- Cliquez sur Solve (de Orientation field)

- Cliquez sur Solve (de Position field).

- Cliquez sur « Export Mesh / Extract Mesh / Save » pour enregistrer ce maillage quadrangles au format obj.

Le résultat est un maillage principalement constitué de quadrangles.

Maillage issu du scanner (visualisé ici dans MeshMixer)

Processus pour générer un maillage « quads » dans Instant Meshes.

Génération d’un modèle « TSplines »

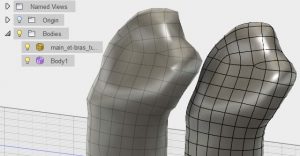

Je passe ensuite dans Fusion360.

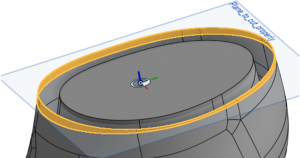

- Dans le menu « CREATE » : Create Mesh

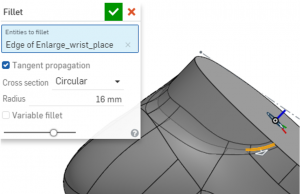

- Autre menu « CREATE » : Insert Mesh, et sélectionner le fichier quads issu de Instant Meshes. Notez que les facettes peuvent être un peu anguleuses, aux raccords.

- « FINISH MESH » permet de revenir dans le Workspace MODEL.

- Etape importante : Faire un clic droit sur le haut de l’arborescence « (Unsaved) » et en bas de liste : »Do not capture Design History« , puis « Continue » pour valider.

- Dérouler la liste des « Bodies » dans l’arborescence, faire un clic droit sur le nom de votre modèle quad puis sélectionner « Convert ».

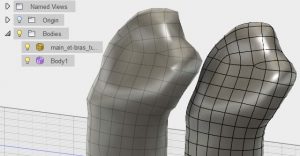

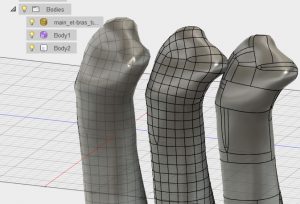

- Vérifier « Convert Type » vaut « Quad Mesh to T-Splines » et valider. –> Le résultat doit être un modèle surfacique continu et lisse, basé sur des petits carreaux quadrangulaires (et quelques triangles). Vous avez un Body supplémentaire dans l’arborescence.

Possibilité de modifier les formes[modifier]

Il est utile de noter ici que des modifications locales sur la forme peuvent être effectuées. Prenons un exemple… supposons que l’on souhaite gonfler le modèle pour faire un peu de place pour un bourgeon de pouce sur le côté de la future emboiture.

- Activez le Workspace « Sculpt »,

- Sélectionner les carreaux que vous souhaitez étirer (touche Ctrl si besoin)

- Clic droit « Edit Form ».

- Déplacez et étirez la forme en utilisant les divers manipulateurs (déplacement sur une direction, dans un plan, rotation, scale…). La fenêtre « EDIT FORM » donne accès à de nombreuses options.

- Validez

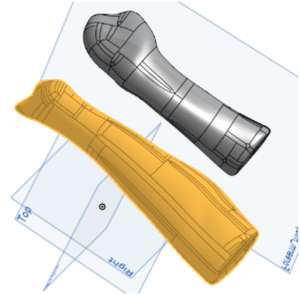

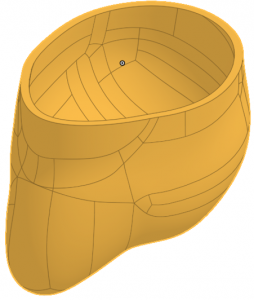

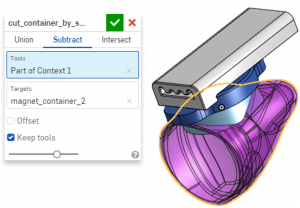

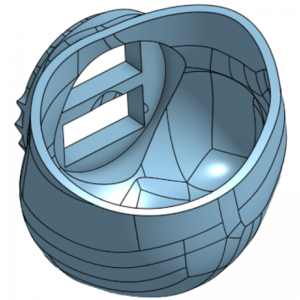

Génération d’un modèle CAO volumique exploitable

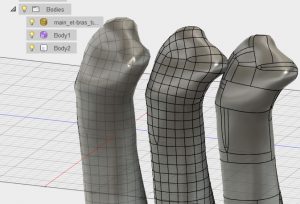

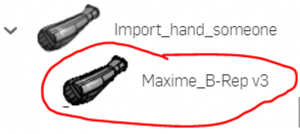

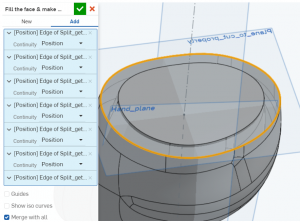

Il reste à transformer ce modèle « TSplines » en un modèle de surfaces fermées « B-Rep » plus classique qui sera reconnu par votre logiciel de CAO habituel.

- Clic droit sur le nouveau « Body » dans l’arborescence

- Convert : « T-Splines to BRep »

- Un nouveau Body apparaît dans l’arborescence, et un nouvel objet dans la zone graphique. (Notez que j’ai déplacé les objets pour clarifier les copies d’écrans ci-dessous !)

- Supprimer les Bodies autres que le BRep que l’on veut conserver (on pourra toujours faire « Undo » ensuite si on veut les retrouver)

- File / Export : donner un nom et enregistrer au format STEP

- Undo pour récupérer le modèle TSplines détruit juste avant

- Enregistrez votre projet Fusion 360 si vous souhaitez pouvoir y revenir par la suite (corriger certaines formes si besoin en repartant du modèle TSplines par exemple)

Quad to TSplines

Quads TSplines BRep

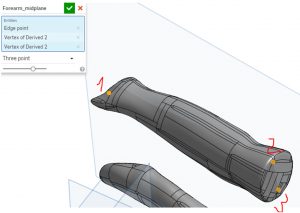

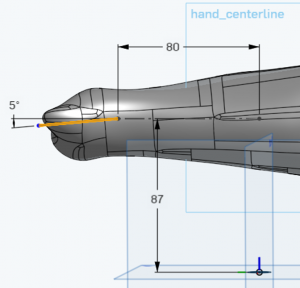

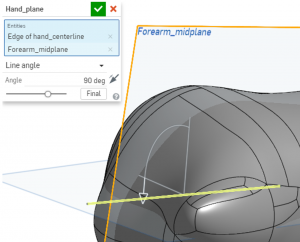

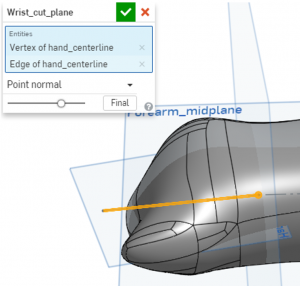

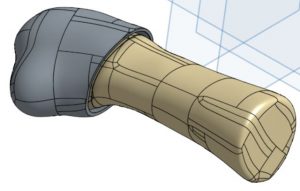

Création d’une emboîture adaptée

Le fichier STEP généré à l’étape précédente est normalement utilisable dans la plupart des logiciels de modélisation 3D. Si la surface frontière est cohérente, elle définit un volume de matière sur lequel toutes les opérations de modification volumiques seront possibles. Nous avons choisi ici de travailler avec Onshape pour ses possibilités de travail collaboratif (plusieurs personnes peuvent travailler simultanément sur un même modèle partagé). Une fois votre login créé sur le site Onshape, vous avez accès à toute une série de tutos très bien faits, et les forums comme les développeurs sont très réactifs aux questions. (ceci dit je n’ai aucune action chez Onshape, Fusion 360 semble aussi un excellent logiciel possible pour la communauté e-Nable!). Je décris ci-dessous la démarche globale, sans entrer dans les détails clic par clic… Si besoin copiez et ouvrez le modèle que j’ai utilisé : e-Nable_demo_adaptation_emboiture_PM, Vous pourrez analyser en détails la suite des opérations et paramètres utilisés. Notez qu’un tuto plus détaillé pour la construction de l’emboiture est en cours de rédaction et sera prochainement disponible sur ce blog.

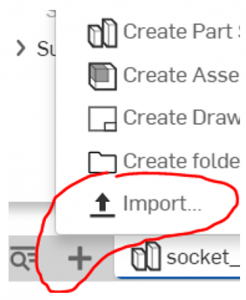

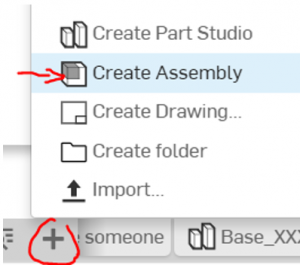

- Lancez le logiciel à partir de https://cad.onshape.com

- Créez un nouveau Document

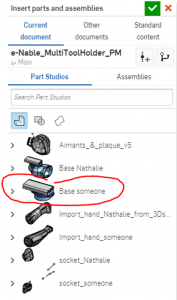

- En bas à gauche de l’écran, ‘+’ Import : importez le fichier BRep format STEP créé précédemment. Il se charge dans un nouveau « Part Studio » (onglet dans Onshape)

- Passer dans ce nouveau Part Studio qui porte le nom de votre fichier

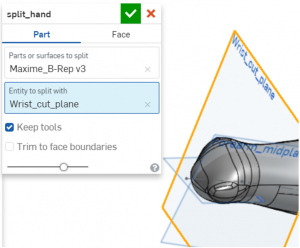

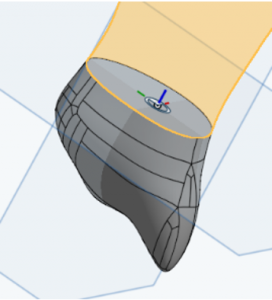

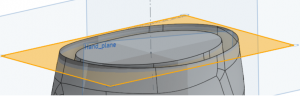

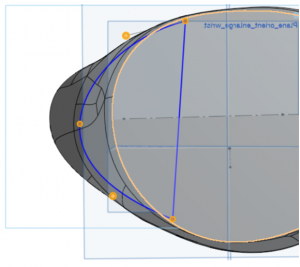

- Je crée un plan et utilise la fonction « Split » pour séparer la zone que je souhaite conserver. Je renomme les deux « Parts » obtenues en « main » et « bras ».

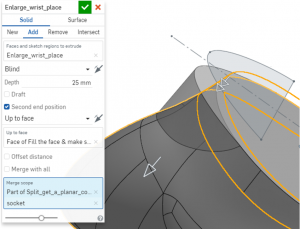

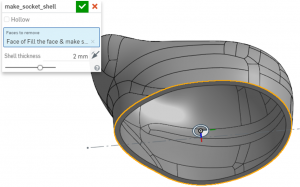

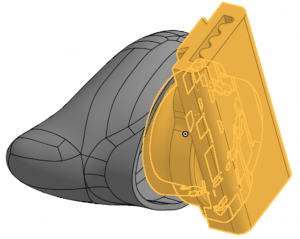

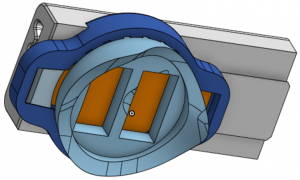

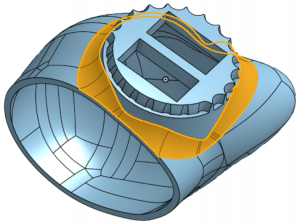

- Je crée une copie (par Transform / Copy in place) de la main pour conserver sa forme originale. Je nomme la copie « emboiture », c’est sur ce modèle que je vais travailler.

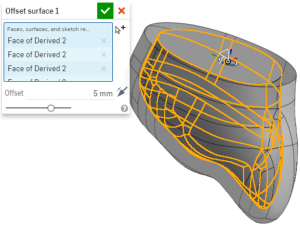

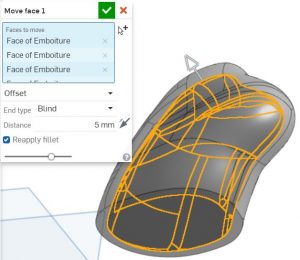

- Une sélection par rectangle permet de prendre toutes les surfaces de la main, puis de dé-sélectionner la face de jonction avec le bras (juste un clic supplémentaire sur cette surface).

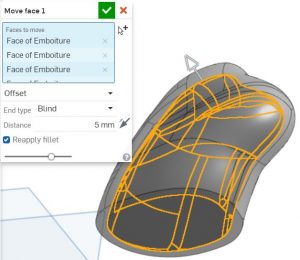

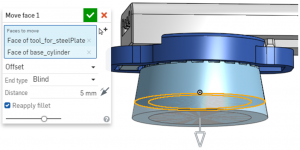

- La fonction « Move face » permet d’augmenter la forme d’un décalage constant (contrairement à un facteur d’échelle qui ne donnerait pas un décalage constant). Je choisis de gonfler la forme de 5mm.

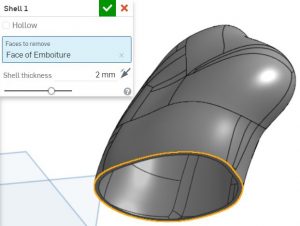

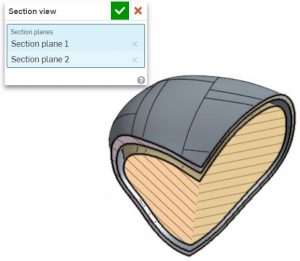

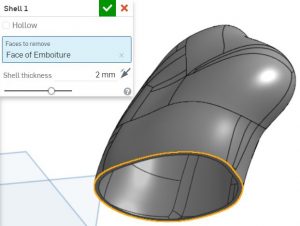

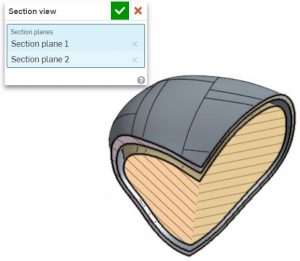

- La fonction « Shell » permet alors de creuser la forme pour obtenir l’emboiture souhaitée. Sélectionner la face à creuser et l’épaisseur souhaitée. Je choisis une épaisseur de 2mm, ce qui laisse 3mm autour de la main d’origine pour placer la mousse de confort. Les dernières images ci-dessous présentent le résultat.

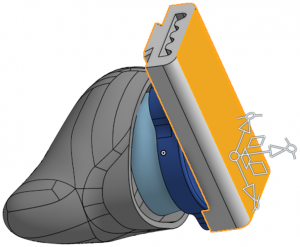

Sélection des surfaces à décaler : toutes sauf la face de jonction avec le bras

Gonflement pour création de l’épaisseur totale

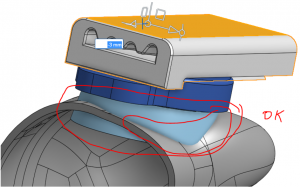

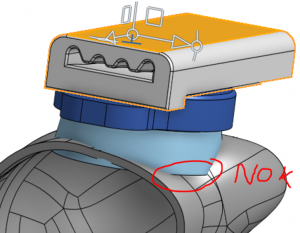

Création de la coque

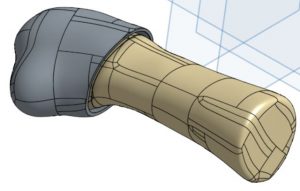

Emboîture finale autour de la main.

Vue selon 2 plans de coupe

Le modèle Onshape et la démarche de cet exemple sont disponibles ici.

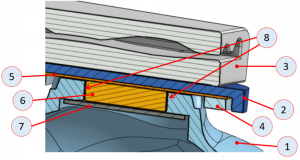

Finitions de l’interface

Notons que les patients avec qui nous avons travaillé apprécient que ces emboîtures soient imprimées en matériau flexible, et drapées de « tissus3D » ou de « néoprène », d’épaisseur 3mm. Ils obtiennent à la fois un bon maintien, sans jeu, donc une bonne efficacité de manipulation du mécanisme de la prothèse, et un bon confort à l’usage.

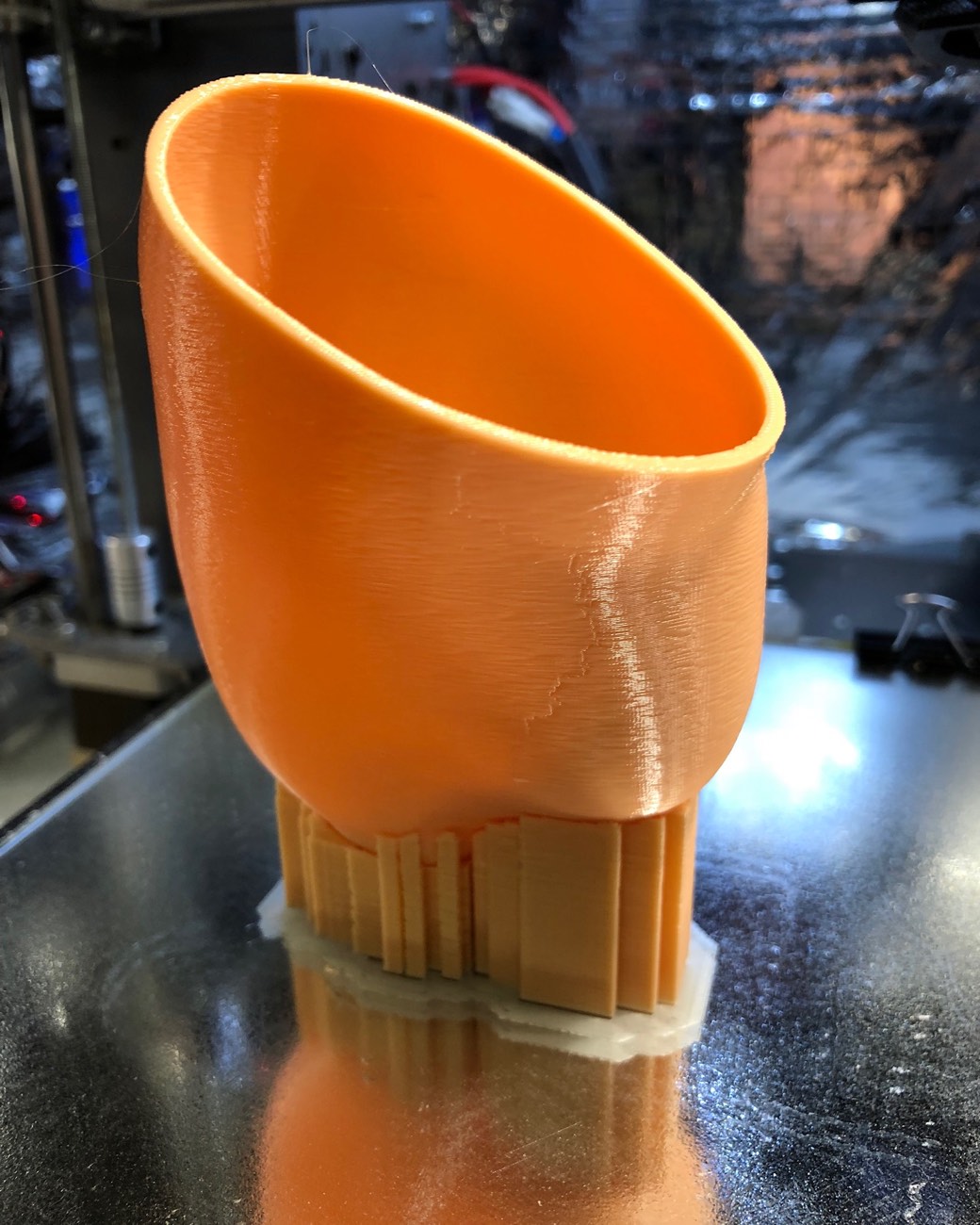

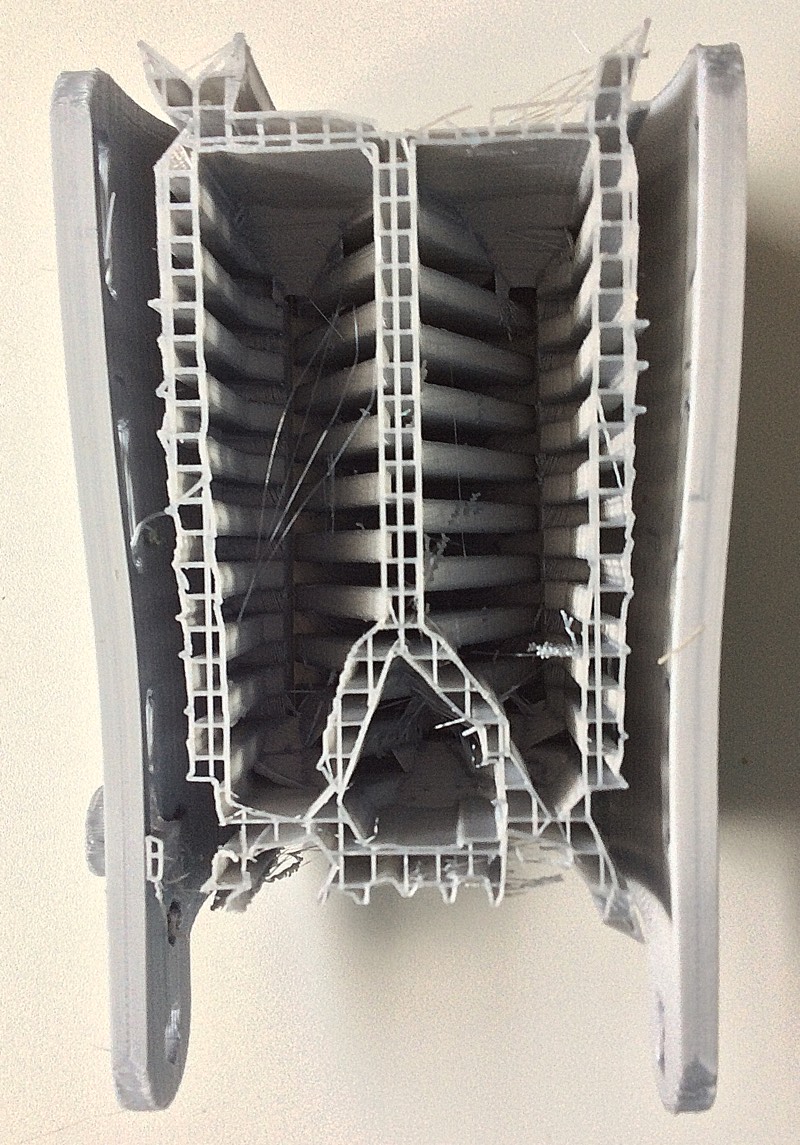

Dans le cas de Nathalie, plusieurs propositions d’emboîtures ont pu être faites, et Nathalie s’est prêtée à une séance d’essayage. Divers matériaux (Filaflex, Ninjaflex, FlexiSmart), diverse formes (+/- larges à l’ouverture, ajourées, certaines déjà intégrées dans une forme préfigurant la position des articulation des doigts…) ont été testés pour aboutir à une validation du principe, du jeu de 3mm avec le tissus 3D à l’interface, dans une forme de 2mm d’épaisseur, imprimée en NinjaFlex (modèle noir sur les photos ci-dessous).

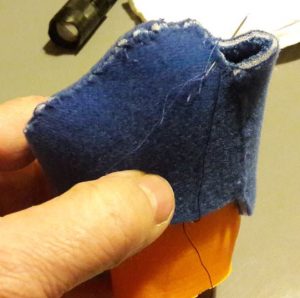

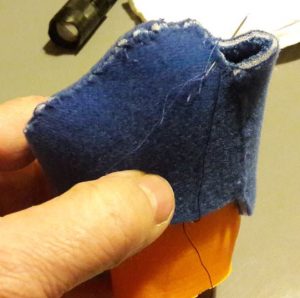

Une emboîture séparable en 2 parties, le modèle de main imprimée, et le tissus d’interface grossièrement découpé.

Séance d’essayage d’emboîtures

La plus confortable en ninja Flex

Utilisation du modèle de main imprimée pour la préparation de la chaussette en tissus 3D.

Quels usages pour ce type d’emboiture ?

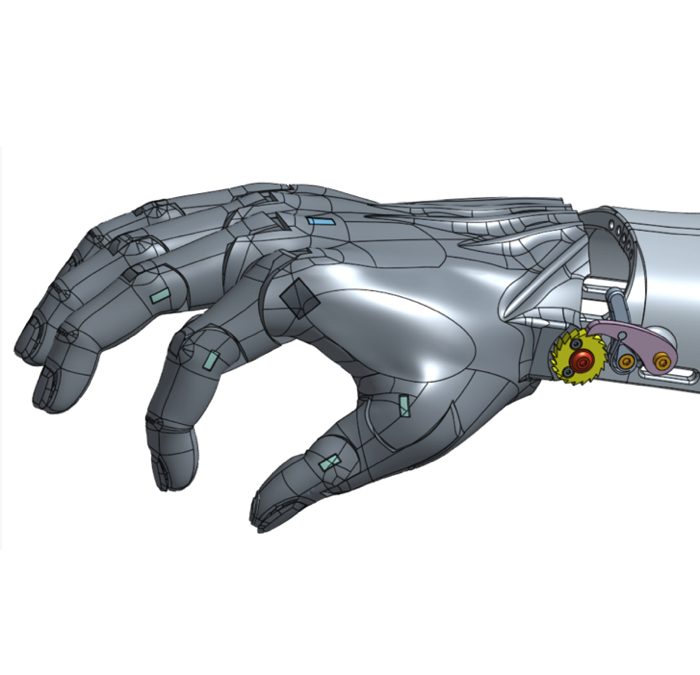

Intégration dans une prothèse

Lorsque la main résiduelle présente des spécificités de forme (paume très courte par rapport au poignet par exemple) ou de sensibilité cutanée, il peut être important voire indispensable d’adapter une emboîture sans jeu, qui minimise les frottements, maximise le confort et l’efficacité de transmission des mouvements du poignet.

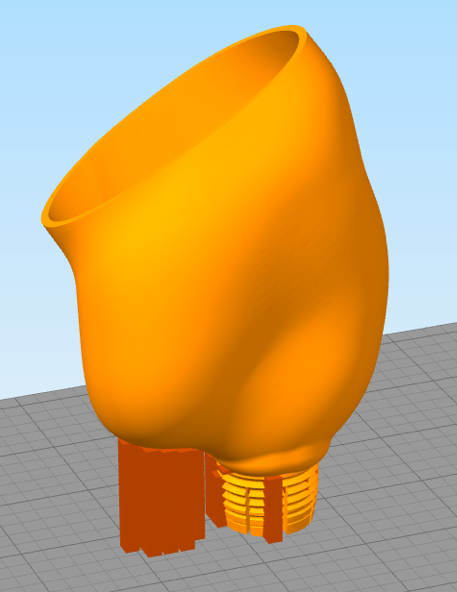

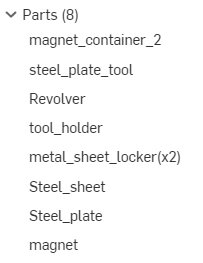

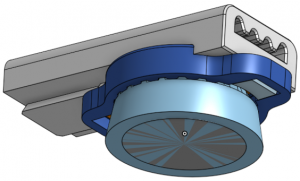

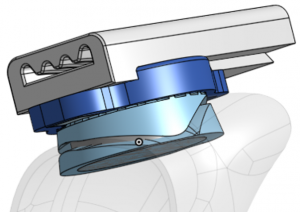

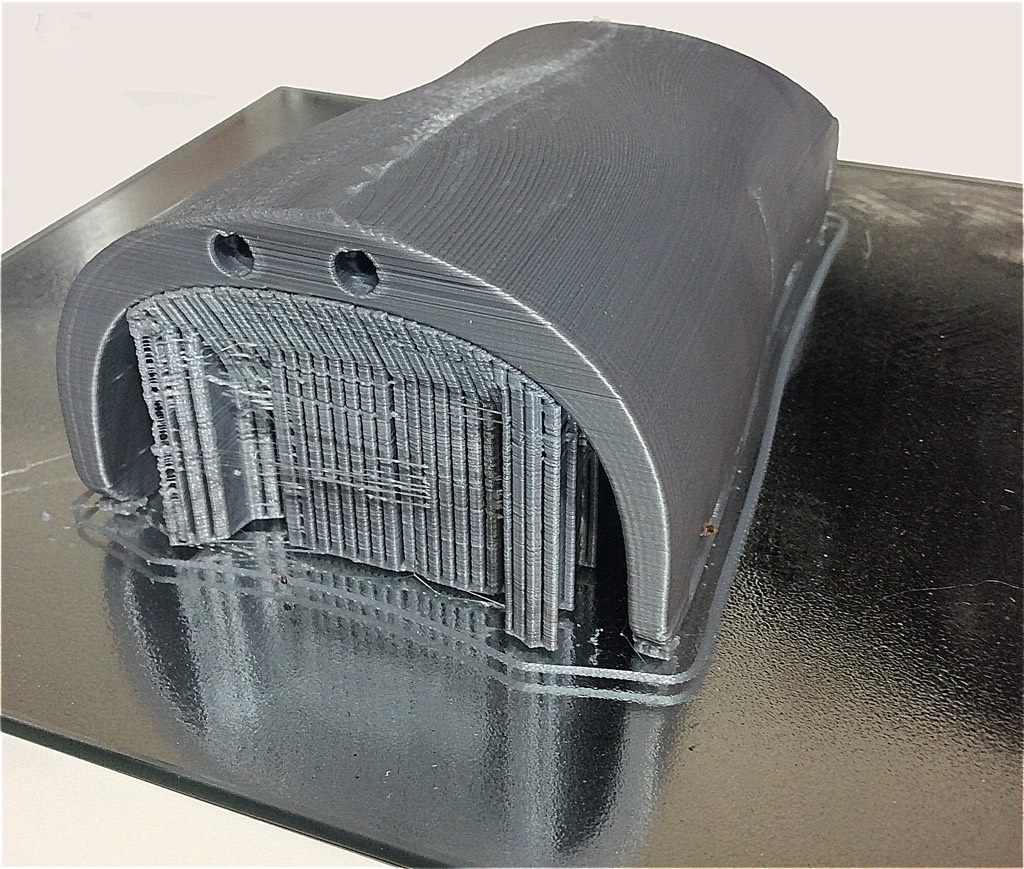

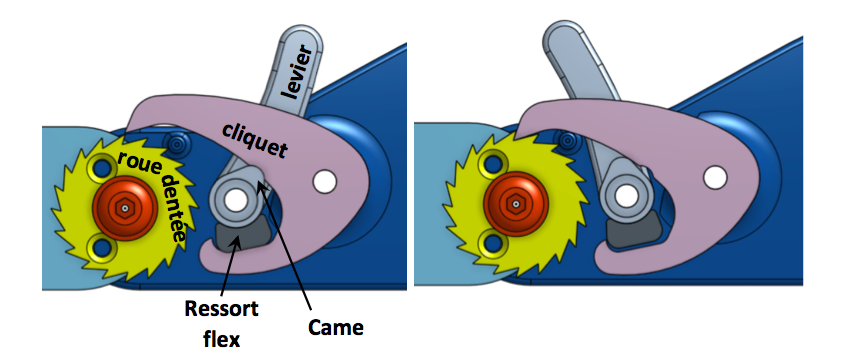

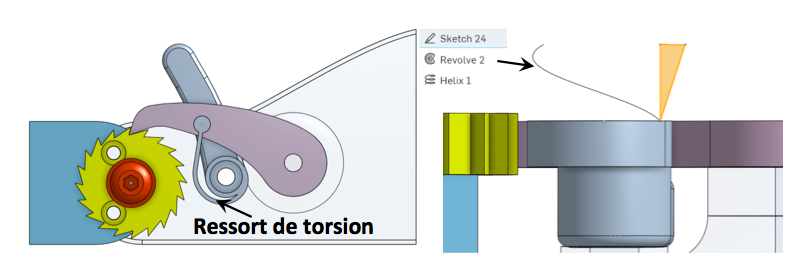

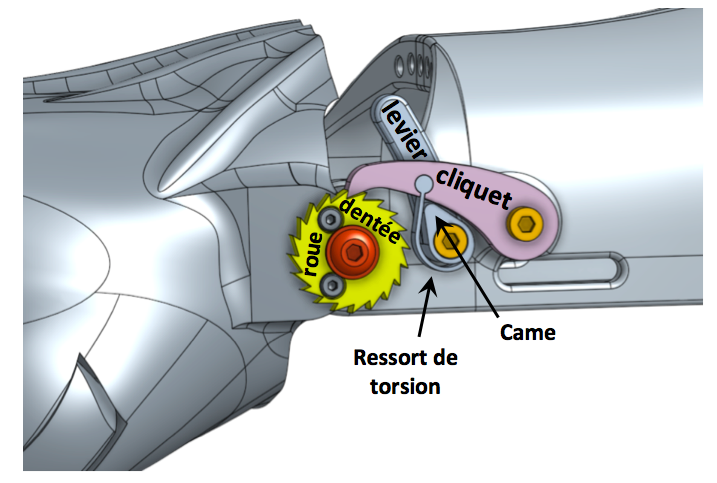

La première prothèse livrée à Nathalie a été construite autour de ce genre d’emboîture. Nous avons profité de cette démarche pour reconstruire une prothèse « from scratch ». Cette prothèse présente les caractéristiques suivantes :

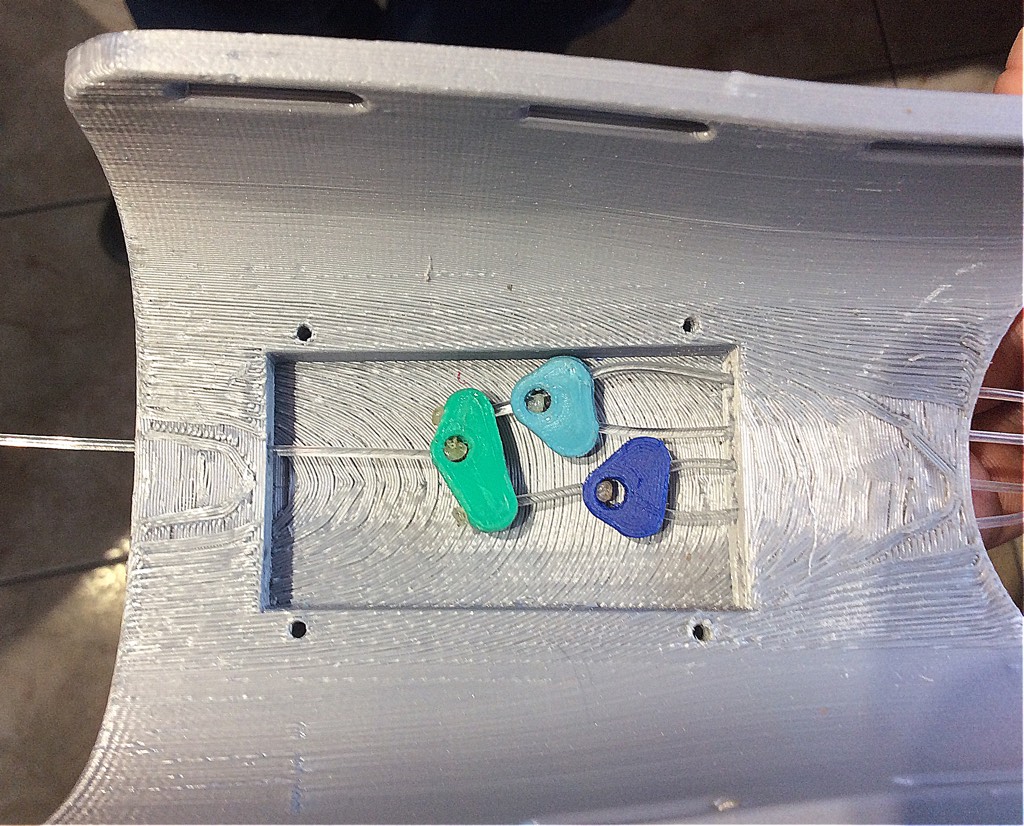

- Le principe des élastiques dentaires de la Phoenix est conservé pour les 4 doigts, mais intégrés et quasiment invisibles.

- Le pouce est dans le plan de la main en position de repos, et en opposition dès que nécessaire. Avec un rappel par ressort de torsion (ressort DIY bobiné en corde à piano)

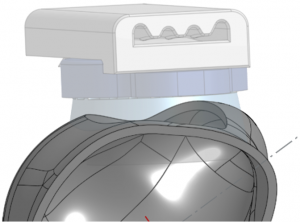

- La prothèse a été construite autour de l’emboîture de Nathalie

- Les passages de tendons contournent l’emboîture de la manière la plus « douce » possible et tous ces tuyaux sont tubés en PTFE, pour minimiser les frottements.

- Les bouts de doigts sont imprimés en Flex et clippés sur la dernière phalange, et couverts de PlastiDIP, comme la paume.

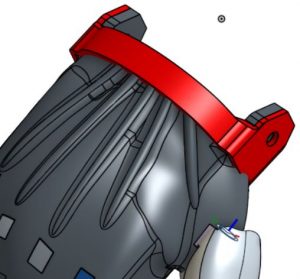

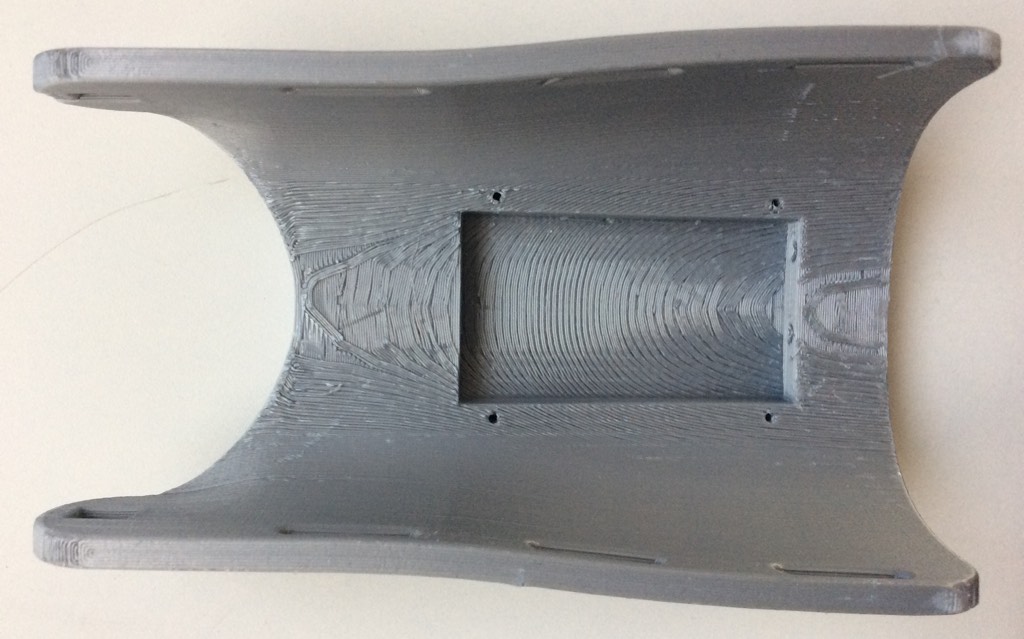

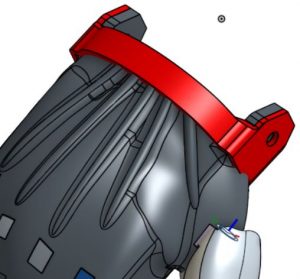

Notons un inconvénient majeur de l’impression de la paume de prothèse en flex : elle se déforme sous la tension des câbles. Il a donc été nécessaire d’ajouter une partie (arceau) imprimé en PLA rigide, sur le dessus du poignet. La prochaine version sera imprimée de même, en position verticale, en commençant par du PLA rigide et en passant au flex après 2cm environ (pour que seule la zone arceau soit rigide).

Préparation de la prothèse de Nathalie. La paume est imprimée en flex couleur chair (FFFworld).

Mise en place du tissus 3D dans l’emboîture.

Main devant la prothèse

La main dans la prothèse

Main Nathalie release V1 (sans raidisseur)

Dans le mouvement du poignet, la pièce flexible se déforme et les tendons viennent en contact avec la peau

Vue de la prothèse avec emboîture intégrée, côté dos.

Vue de la prothèse avec emboîture intégrée, côté paume

Arceau raidisseur supportant la tension des câbles.

Nathalie relase1.1 (avec raidisseur)

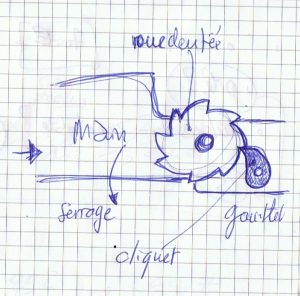

Adaptation d’outils spécifiques

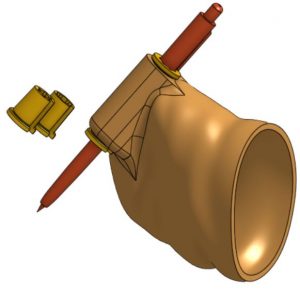

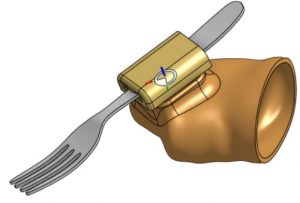

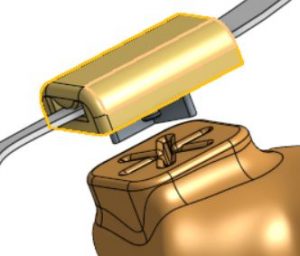

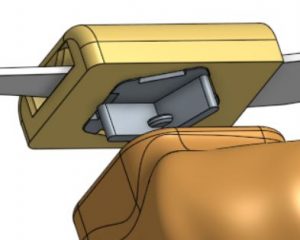

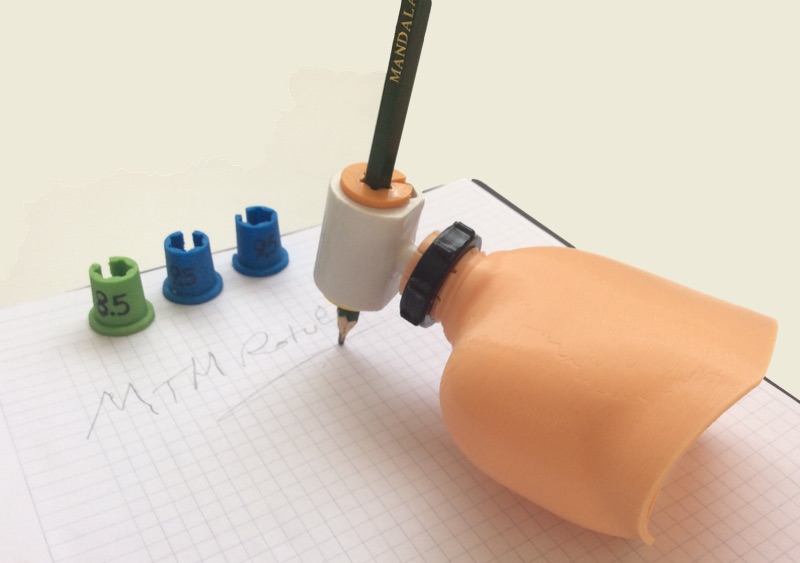

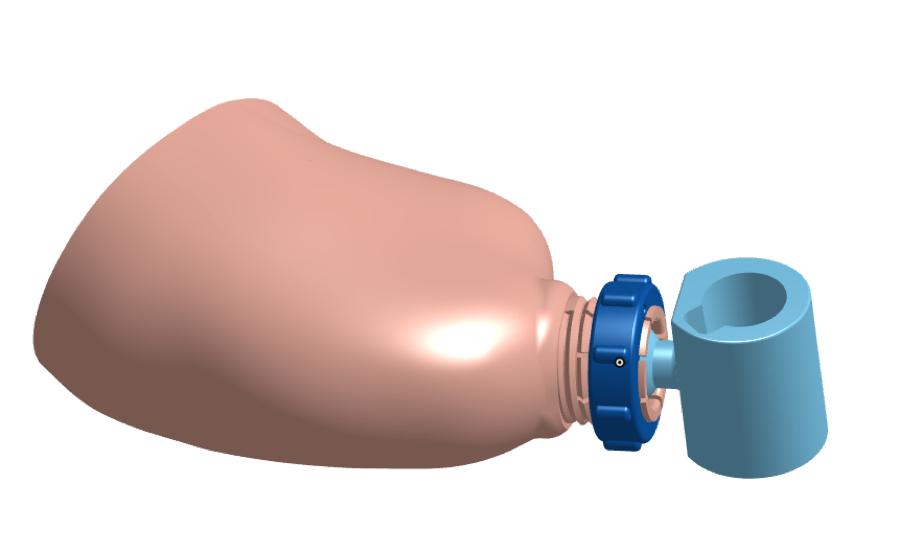

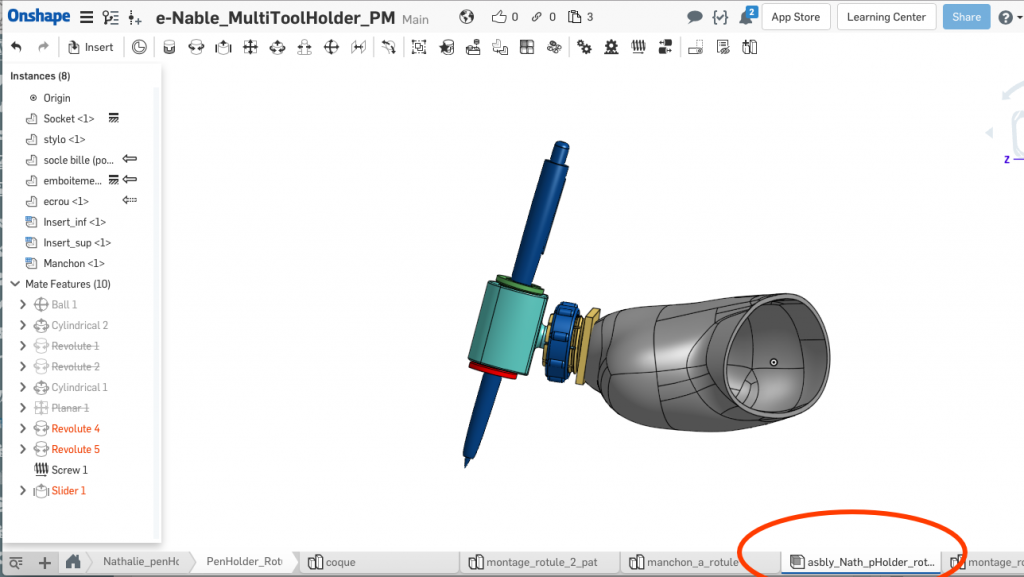

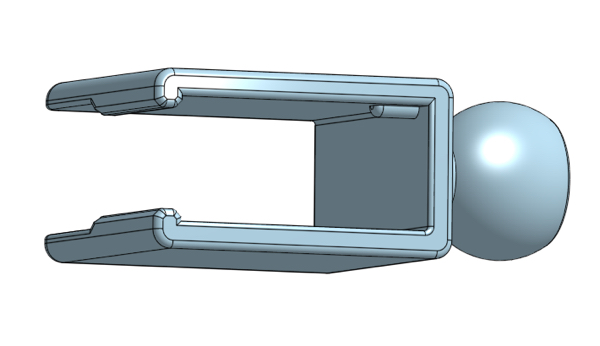

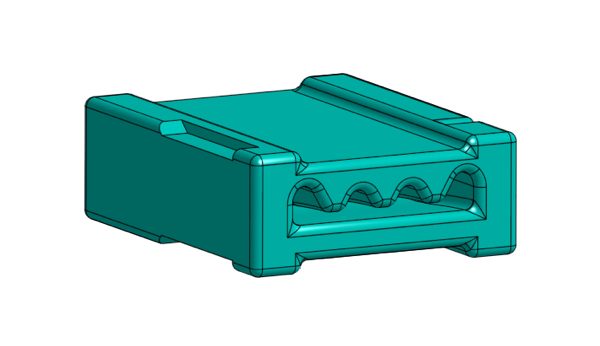

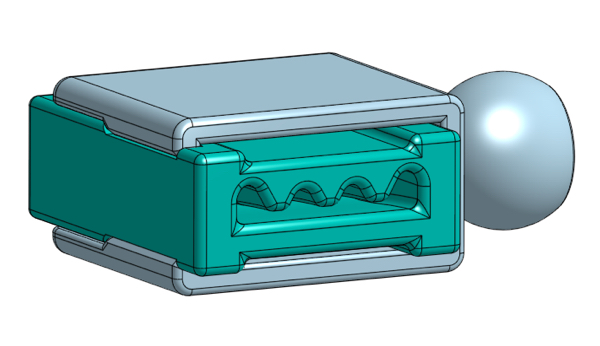

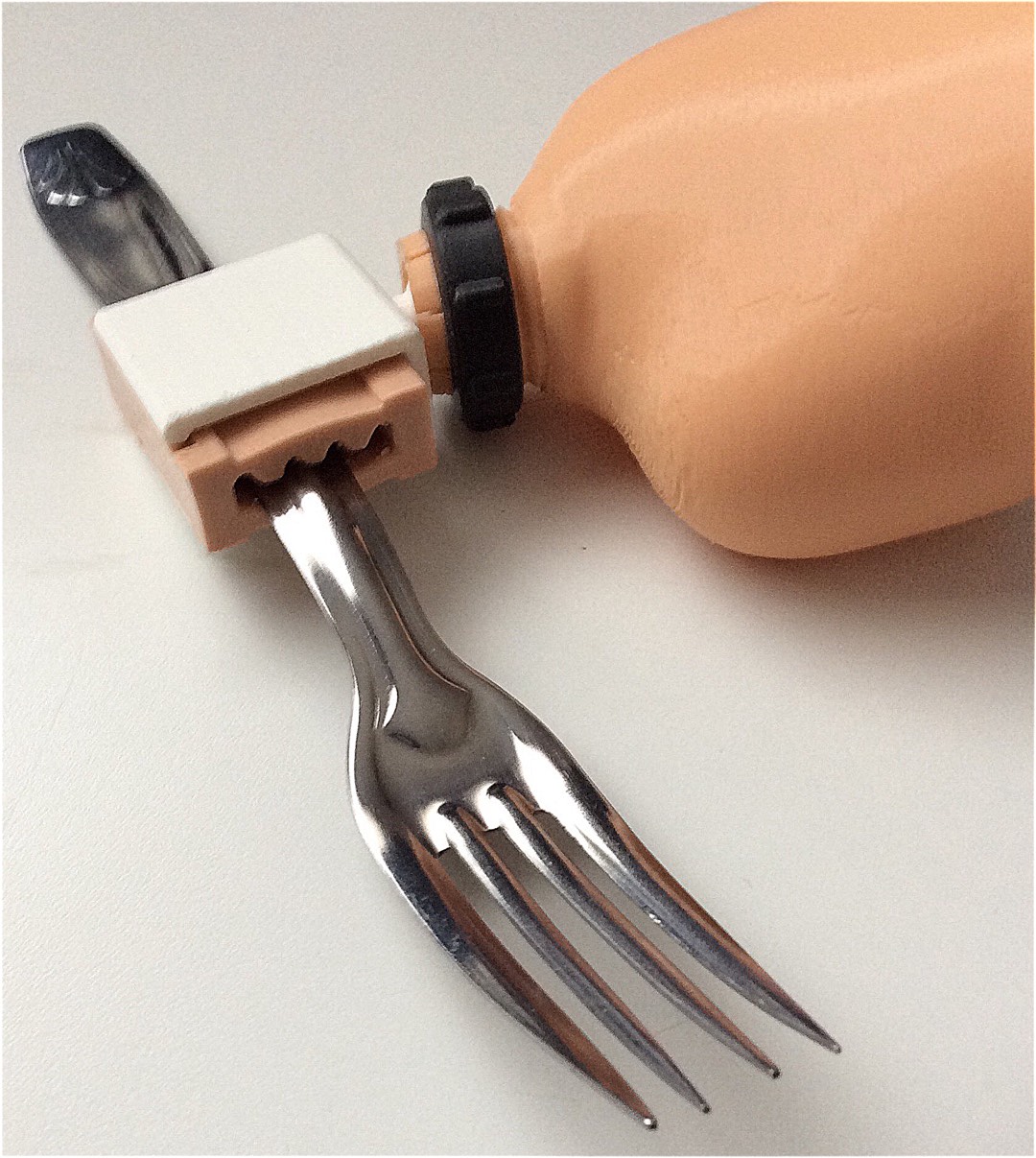

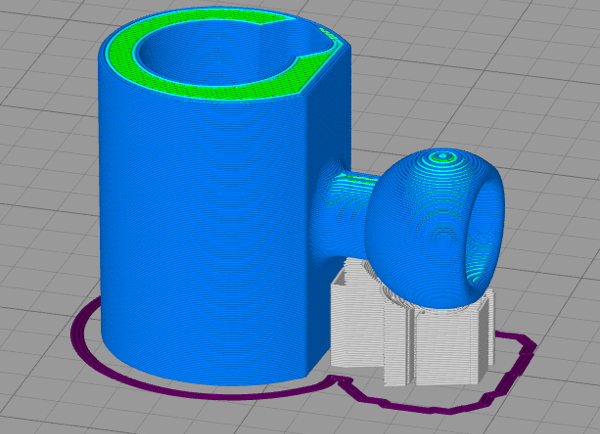

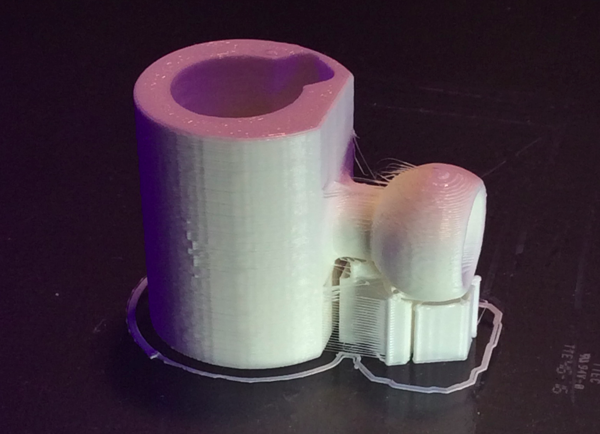

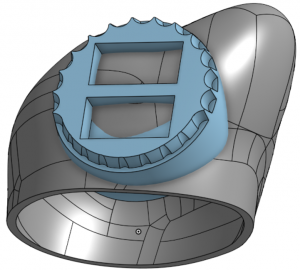

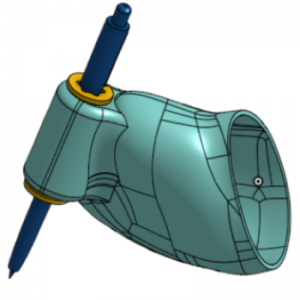

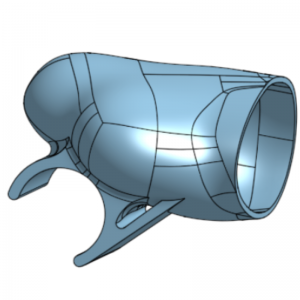

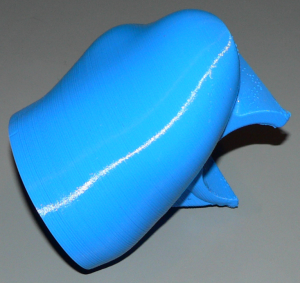

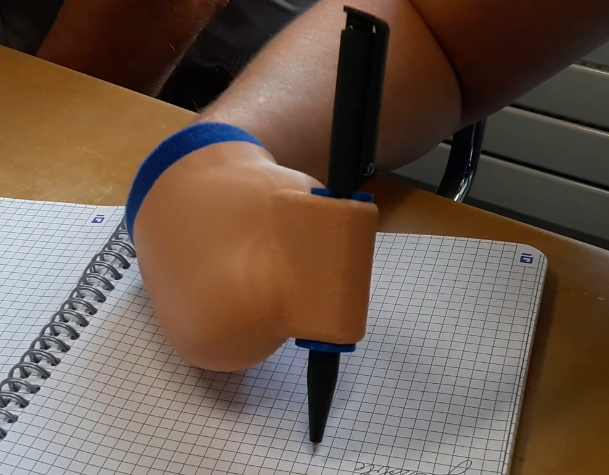

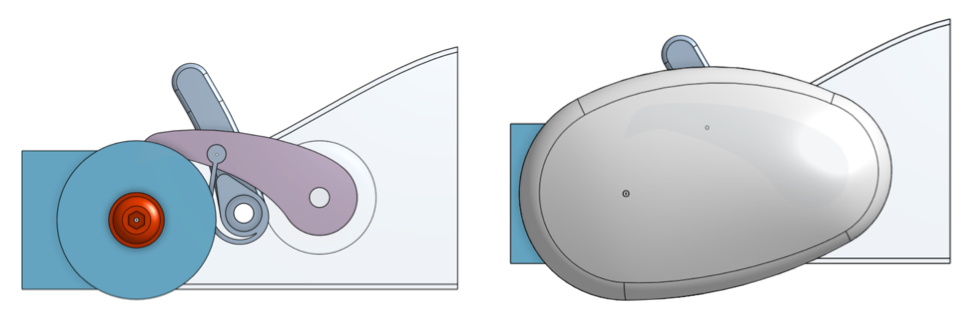

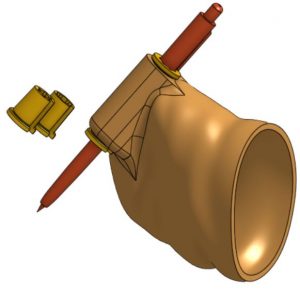

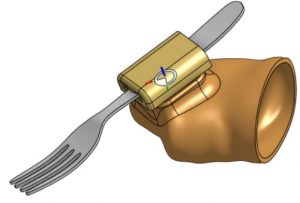

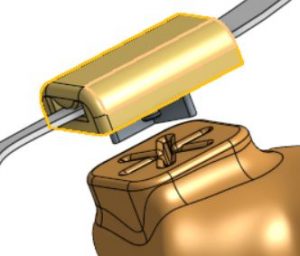

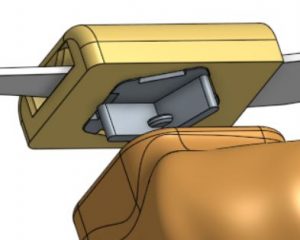

Un autre usage plus simple est l’adaptation de support pour des outils variés. Notez que les propositions ci-dessous n’ont pas encore été testées ni donc validées !! Les images suivantes présentent:

- Un support de stylo,

- Un support de couverts ou adaptable pour d’autres outils.

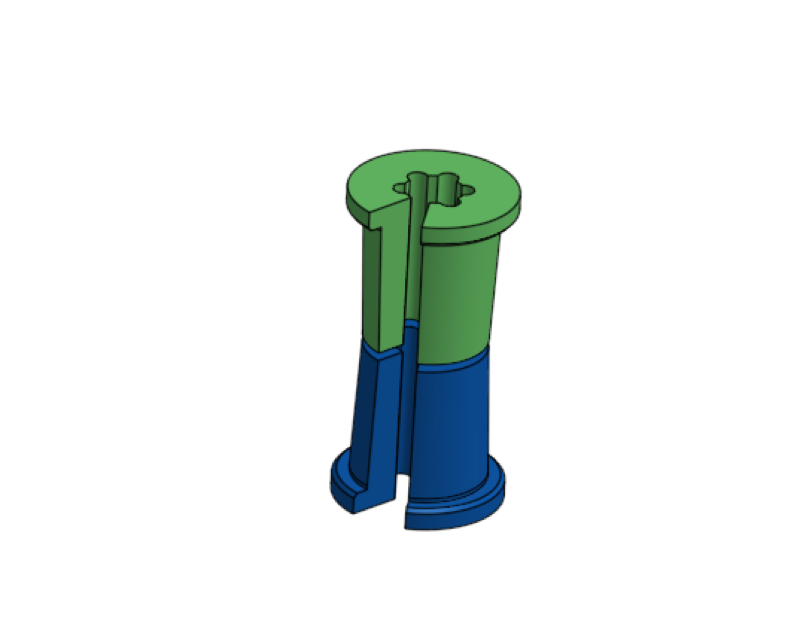

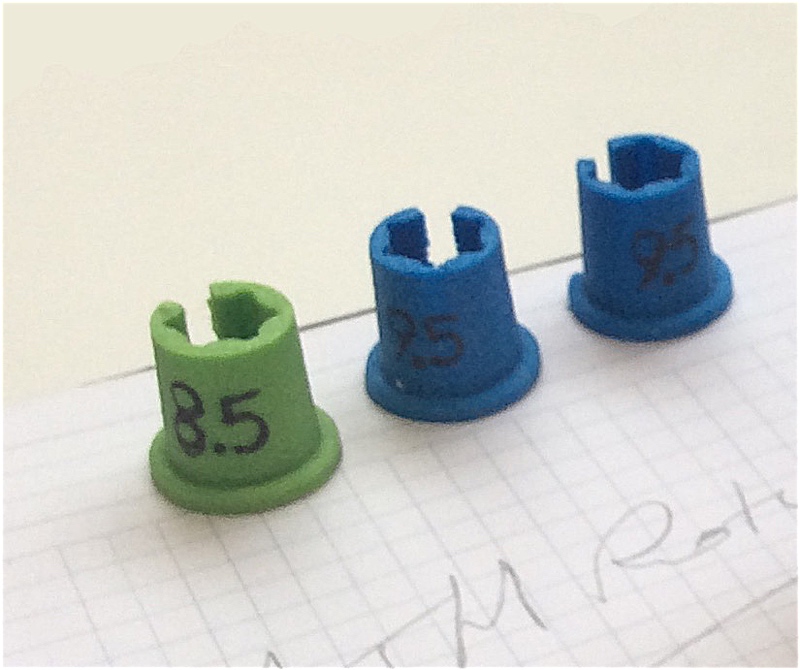

Le support de stylo est muni de manchons d’adaptation à divers diamètres.

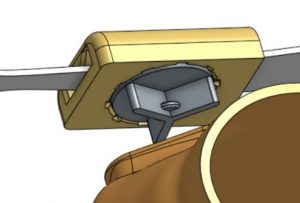

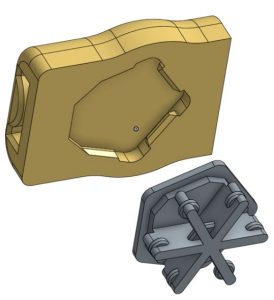

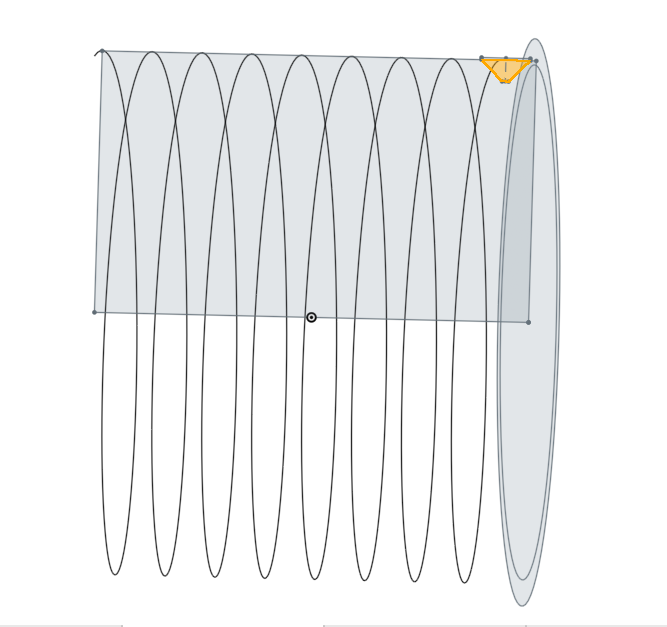

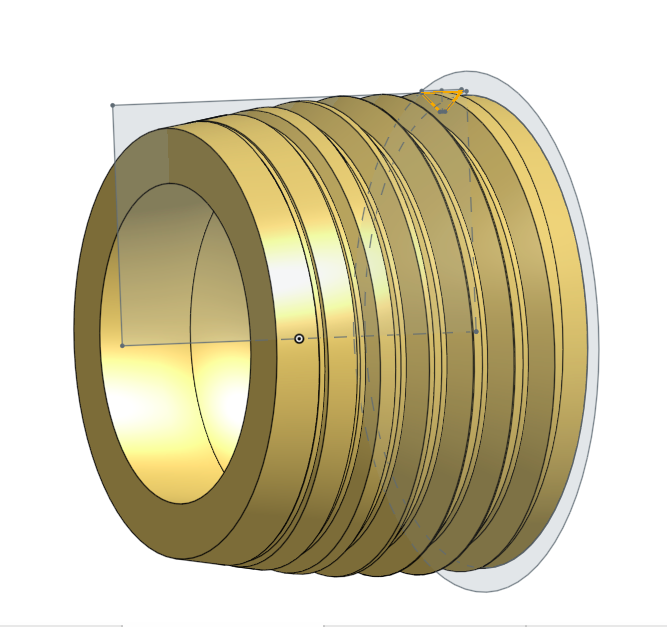

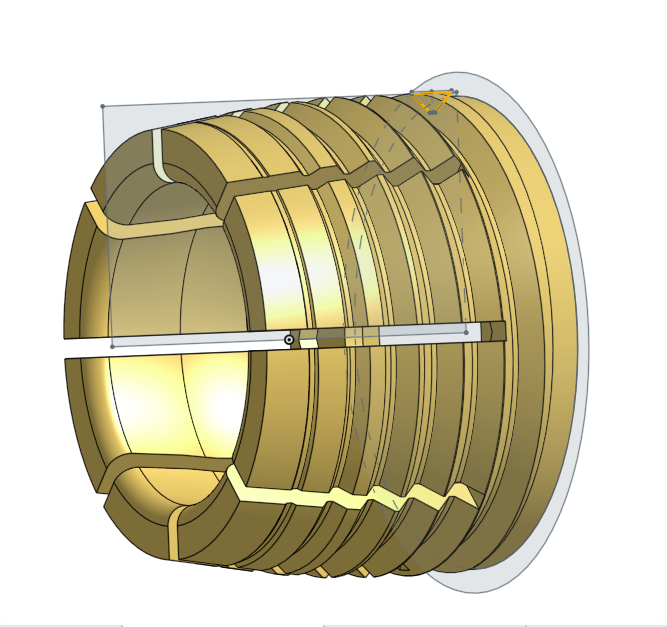

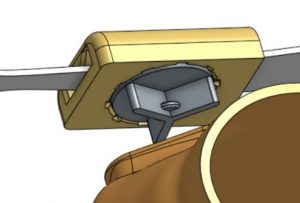

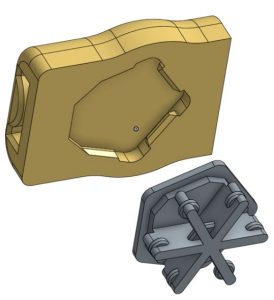

Le support « fourchette » est déboitable et orientable : moyennant la combinaison d’un assemblage en étoile (hexagone) auquel s’ajoute un pentagone ou un décagone, une orientation du support par incréments de 12° est possible, ce qui devrait laisser une grande liberté de positionnement à l’utilisateur(trice). L’assemblage en étoile est inspiré de celui proposé par HavenLabs. Tous les éléments sont à imprimer en Flex sauf la pièce grise de liaison qui doit être rigide.

Support de stylo et ses manchons

Support de couverts

Assemblage 60°

Assemblage pentagone

Version décagone pour le deuxième emboîtement

Pentagone modifié pour faciliter l’impression + hexagone renforcé au maintien très efficace.

La combinaison d’hexagone et pentagone (60° et 72°) permet un réglage de position angulaire avec un incrément de 12°.

Une version avec assemblage par aimants néodymes est aussi en cours de tests.

Ces modèles peuvent être retrouvés sur Onshape:

Nathalie_e-Nable_MultiToolHolder_PM

(Attention, work is still in progress !!)

Notes

Instant Meshes : Source GitHub, en bas de page vous trouverez les « Pre-compiled binaries » à télécharger

Fusion 360 : Free for hobbyist/startup/education.

Onshape ne nécessite pas d’installation. Il fonctionne « en ligne » dans un navigateur web. Il est gratuit dès que l’on accepte que les modèles manipulés soient publiquement visibles et copiables, ce qui est parfait pour le partage de modèles dans une communauté telle que e-Nable.

Commentaires récents