Evolution du MTH Porte Stylo/Crayon

Lors de la livraison de notre premier MTH dédié à l’écriture, il est apparu que notre méthode de positionnement du stylo n’était pas forcément celle souhaitée par le porteur de la prothèse.

Chaque personne qui écrit ayant ses propres habitudes, il faut donc concevoir un MTH qui s’adaptera sans besoin de concevoir un nouveau support.

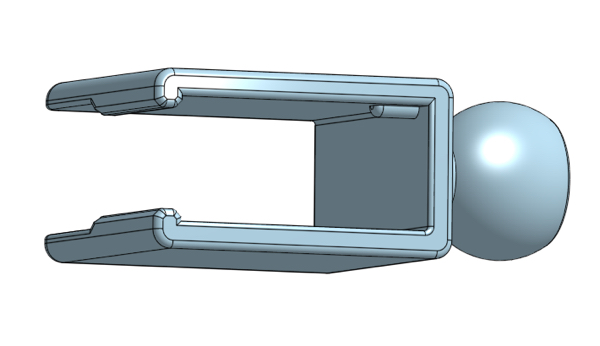

Nous nous sommes inspirés des support de GPS à rotule que l’on ventouse sur nos pare-brises.

Aussitôt dit, aussitôt fait, le cahier des charges est simple à rédiger :

- reprendre le manchon porte stylo existant

- greffer une rotule sur le manchon

- reprendre le socket (emboitement) et greffer une vis auto-serrante sur la rotule.

Design

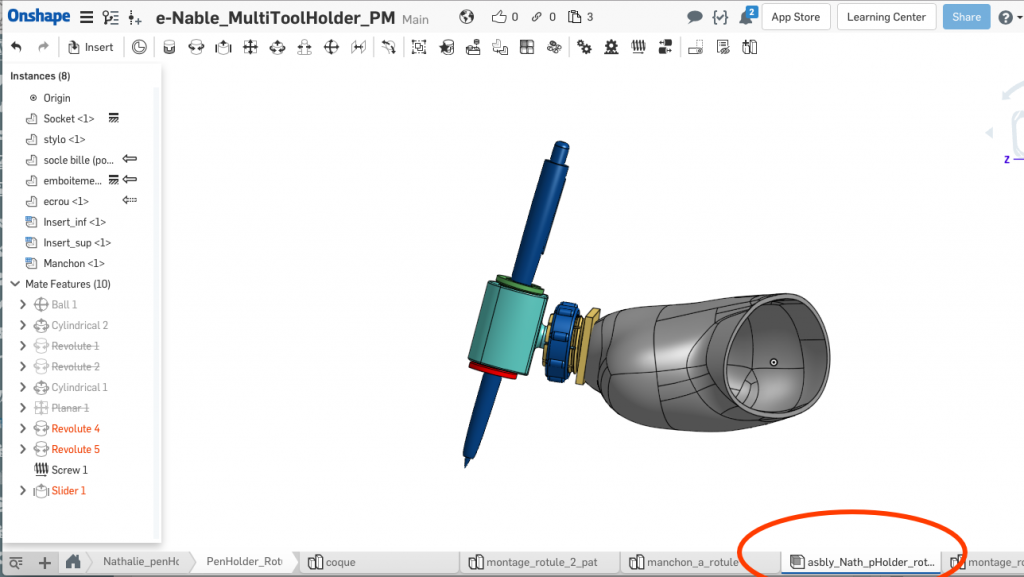

Suivant notre environnement de développement, notre design est open source, consultable via l’application en ligne Onshape à l’adresse suivante : https://cad.onshape.com/documents/a8c6f5401b2ae5574858ee9a/w/103408f60b9c74886ceb3f5d/e/f94eb28f22ddfaab4354a469

Le dossier peut être également trouvé avec la fonction Search (loupe) ciblant le domaine Public, avec la chaîne : » team Gre-Nable.fr : MultiToolHolder« .

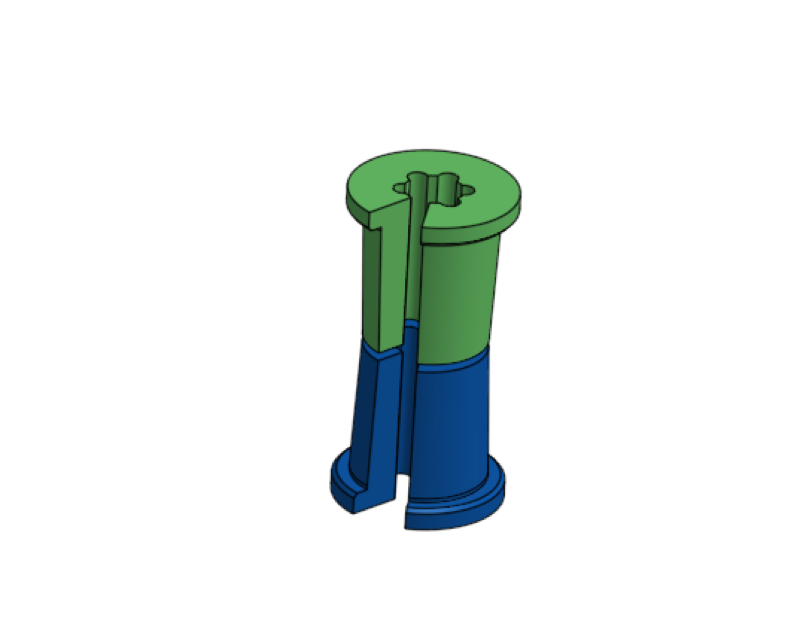

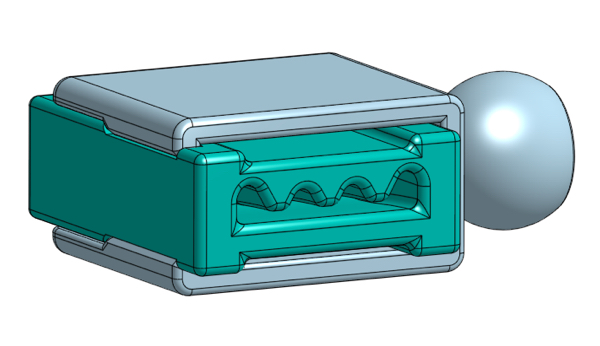

On découvre l’ensemble monté (assembly) tel que nous l’avons simulé, pour placer correctement les différents éléments.

et les designs des pièces constituant le MTH sont regroupés dans les PartStudio du répertoire « PenHolder_rotule« .

Comme d’habitude pour modifier le dossier, il faudra au préalable en faire une copie dans votre espace personnel, dossier que vous pourrez ensuite modifier à souhaits, notamment pour adapter le MTH à votre emboitement cible.

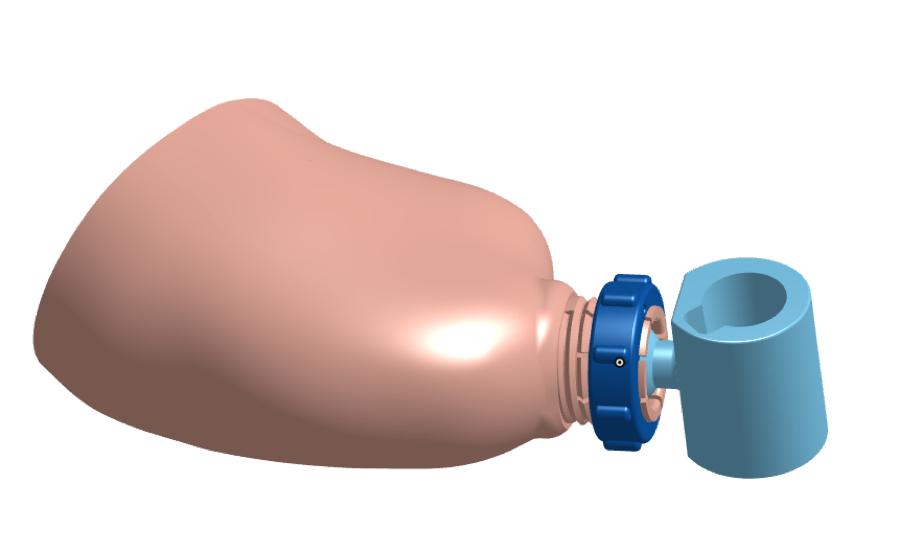

Le Socket (emboitement)

Cet élément est l’héritage d’un autre développement que nous avions décrit dans notre article : https://www.gre-nable.fr/creation-dun-multi-tool-holder/

A l’extrémité de ce socket il faut créer puis « souder » un filetage qui permettra de serra la rotule.

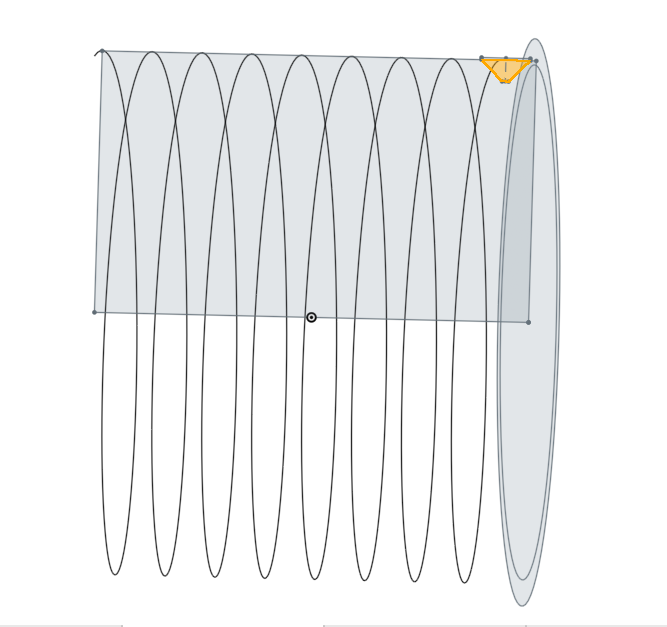

Construction d’un filetage

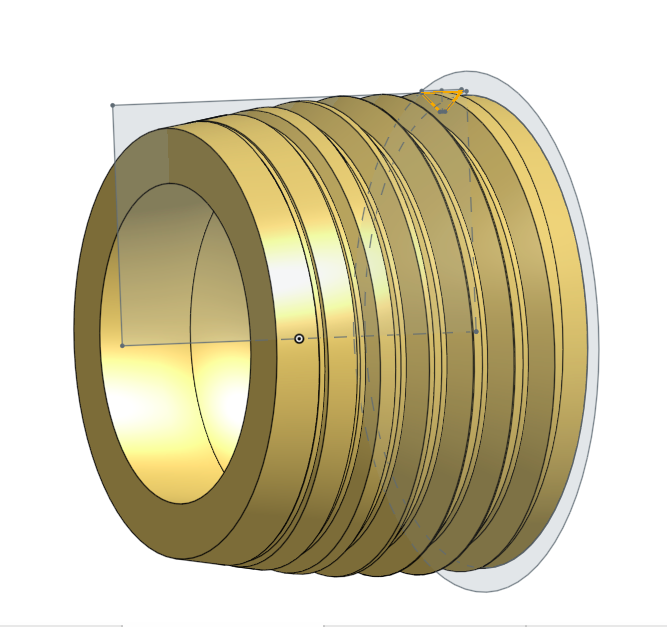

Il s’agit de réaliser un cylindre, dont la périphérie sera creusée (extrusion avec enlèvement de matière – extrude remove) d’un profil triangulaire correspondant au filet, suivant un chemin hélicoïdal, image de la vis.

Etape #1

Le profil en triangle (jaune) dont le plan de construction est normal au chemin hélicoïdal, va définir un volume qui sera retiré de l’enveloppe cylindrique de la vis.

Etape #2

Extrusion du cylindre complet de la vis, puis extrusion (remove) du profil du pas de vis suivant le chemin hélicoïdal.

Etape #3

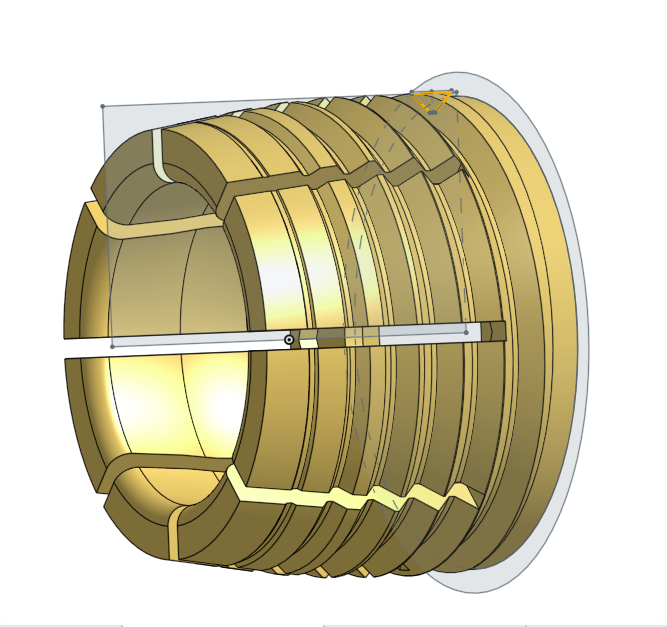

On creuse l’intérieur de la vis pour y insérer la rotule, puis on « conifie » le début de la vis pour permettre un effet de serrage (l’écrou aura une conification inverse).

Etape #4

On fragilise la vis avec 8 fentes pour créer des lamelles un peu souples qui emprisonneront la rotule lors du serrage.

Impression

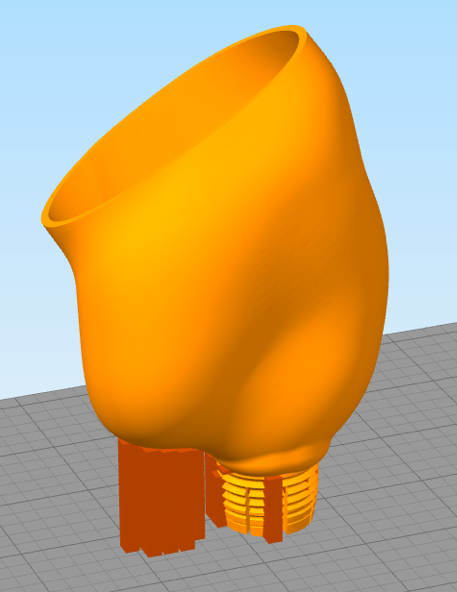

Impression du socket

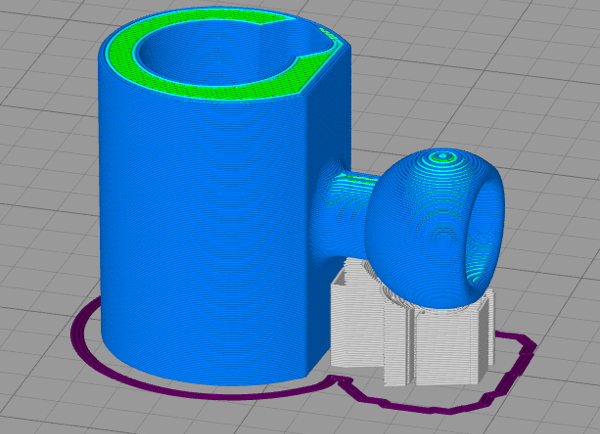

Le socket ayant une forme complexe, pour assurer l’impression d’un filetage de qualité, l’impression se fera verticalement, l’ensemble reposant sur la section plate de la vis en utilisant des supports pour conserver une apparence lisse du socket.

Pour s’assurer que le filetage soit correctement collé sur la surface d’impression, on utilise une astuce qui réside à l’éxistence d’une petite pièce plane extrudée (épaisseur = 2 couches) à partir du plan de fin du filetage. Cette pièce (trick) est exportée vers le slicer en même temps que le socket, donc c’est elle qui impose le collage de l’ensemble sur la plaque.

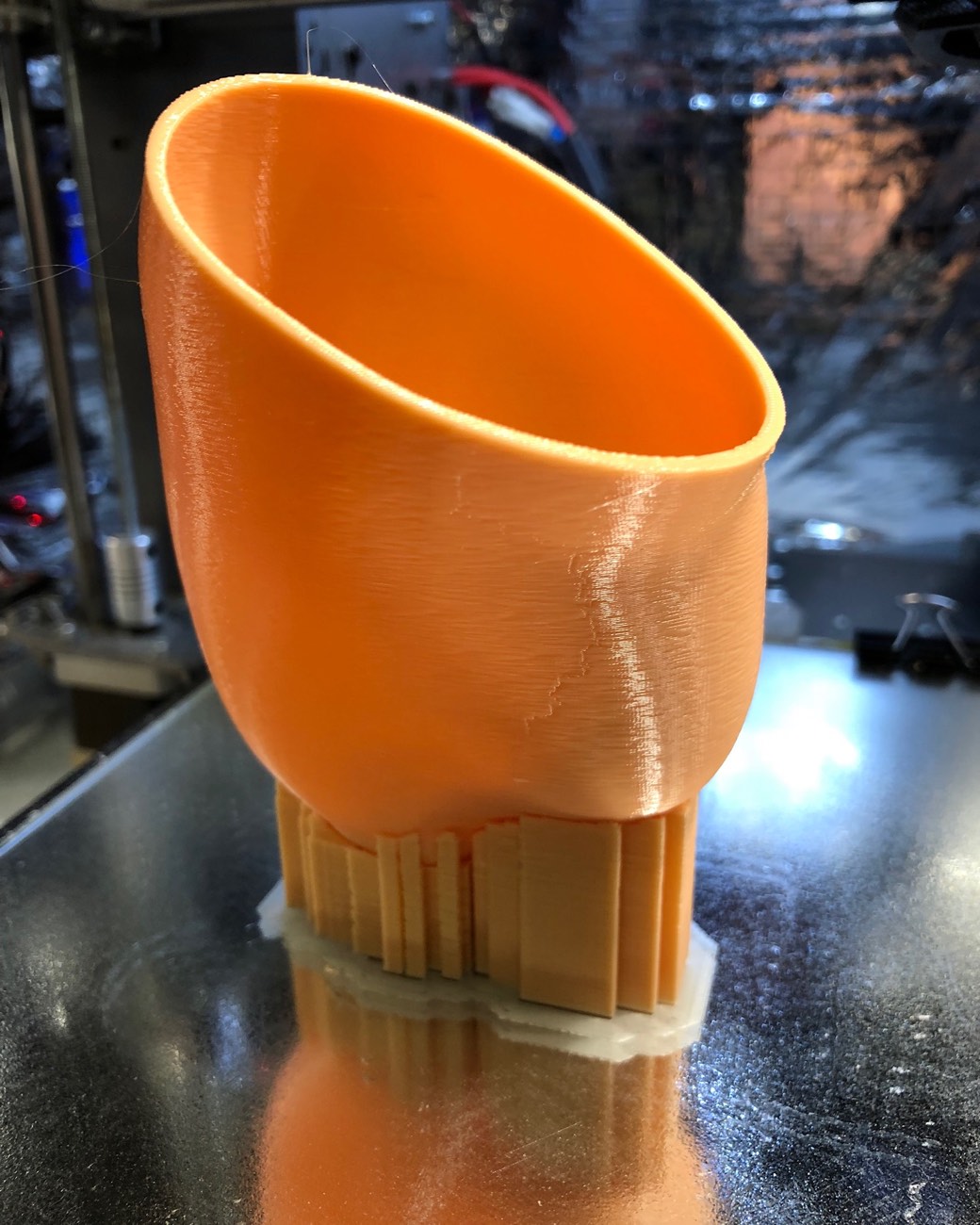

Impression du manchon

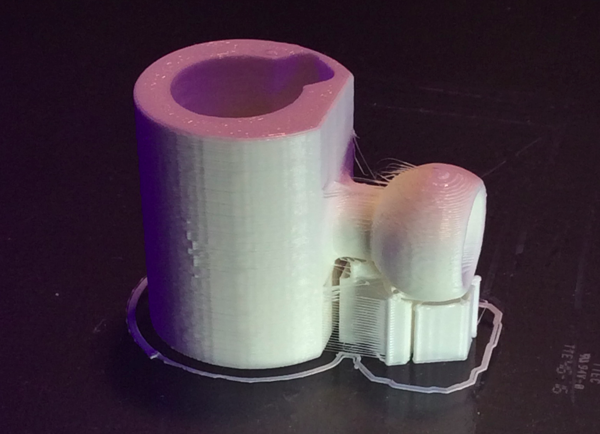

Toute la complexité de l’impression réside dans l’impression de la rotule qui est orthogonale avec l’axe du manchon.

Dans une première version, le manchon avait été imprimé en appuyant la section coupée de la rotule sur le plateau. Lors d’un essai avec un bénéficiaire, la section du raccord entre la rotule et le manchon s’est cassé suite à un essai de rotation du manchon sans dé-serrer l’écrou. Essai concluant de résistance des matériaux et de la capacité de serrage de l’écrou!.

Nous avons donc orienté l’ensemble pour que la rotule, le raccord et le manchon soient imprimés dans le même plan.

Simplify3D, génère des supports de qualité qui se décollent sans laisser de traces. L’expérience montre qu’une épaisseur de couche de 20/100ème génère une rotule suffisamment précise pour l’utilisation.

Impression de l’écrou

Quelques essais d’écrous en PLA ont mis en évidence la présence de frottements (PLA sur PLA) importants lors du dé-serrage ce qui rend l’utilisation moins aisée pour une personne n’ayant qu’une main valide.

Un essai avec du filament Iglidur, (fabriqué par Igus) réputé pour ses qualités de frottements réduits, confirme le choix. L’écrou sera donc en Iglidur (https://www.igus.eu/product/703), c’est cher mais on peut en demander quelques mètres en échantillon.

Par contre, l’impression n’est pas triviale, une température élevée pour la buse (260 à 265°C) avec un plateau à 70°C, et une vitesse d’impression faible (20 mm/s) comme pour du flex.

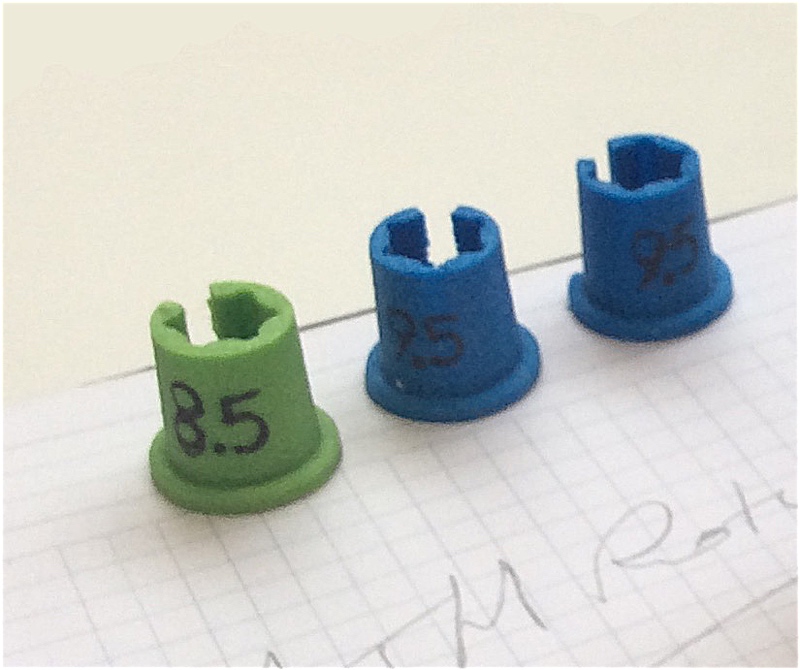

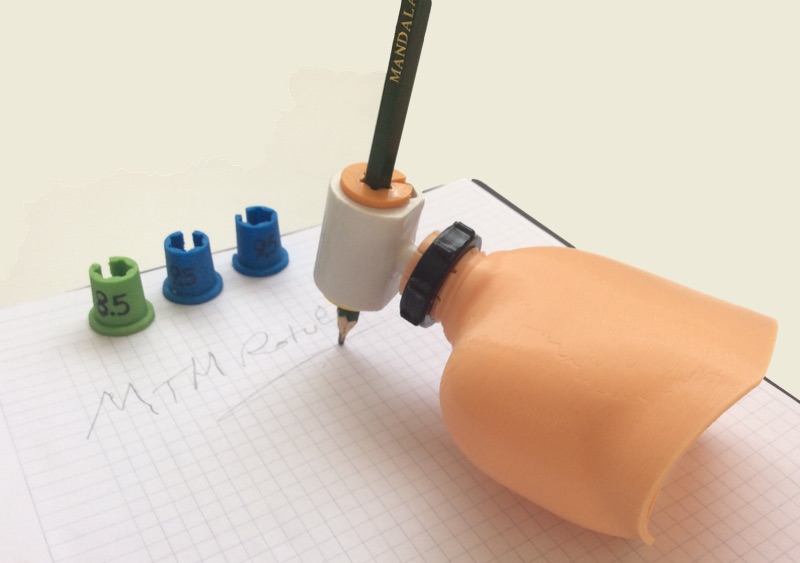

Impression des bouchons

Les stylos, crayons, pinceaux … ayant tous des diamètres différents, il faut donc imprimer un jeu de bouchons de diamètres différents, avec du filament flexible. Nous utilisons deux filaments : ninjaFlex et SmarFlex.

A partir d’un design paramétrable (paramètre Pen_diameter dans le Part Studio ‘manchon_a_rotule‘), on exporte autant de bouchons que l’on veut pour constituer le jeu. Pour cette livraison, les diamètres choisis sont 9,5 mm, 8,5 mm, 8mm et 7 mm (crayon de papier courant).

Le Multi Tool Holder en service.

Nathalie ré-apprend à se servir de sa main droite pour écrire, pour dessiner. Les réflexes vont revenir rapidement.

Afin que Nathalie puisse tenir des outils de plus petits diamètres, Patrick imprime et lui envoie quelques manchons encore plus petits que les précédents.

Et peu de temps après, nous recevons des nouvelles… et des photos : Nathalie s’est mise à peindre, cela faisait tellement longtemps qu’elle en rêvait ! Et on doit dire qu’elle se débrouille plutôt très bien …

… et immédiatement après la livraison, conception d’une nouvelle extension articulée !!

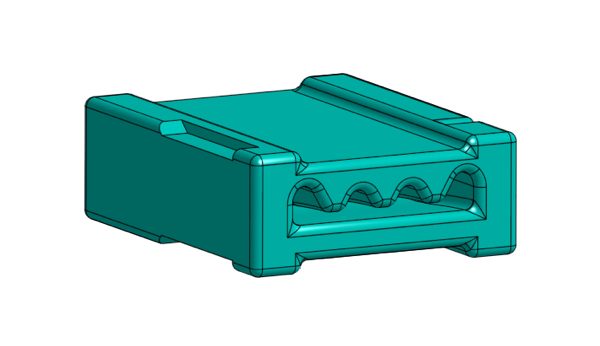

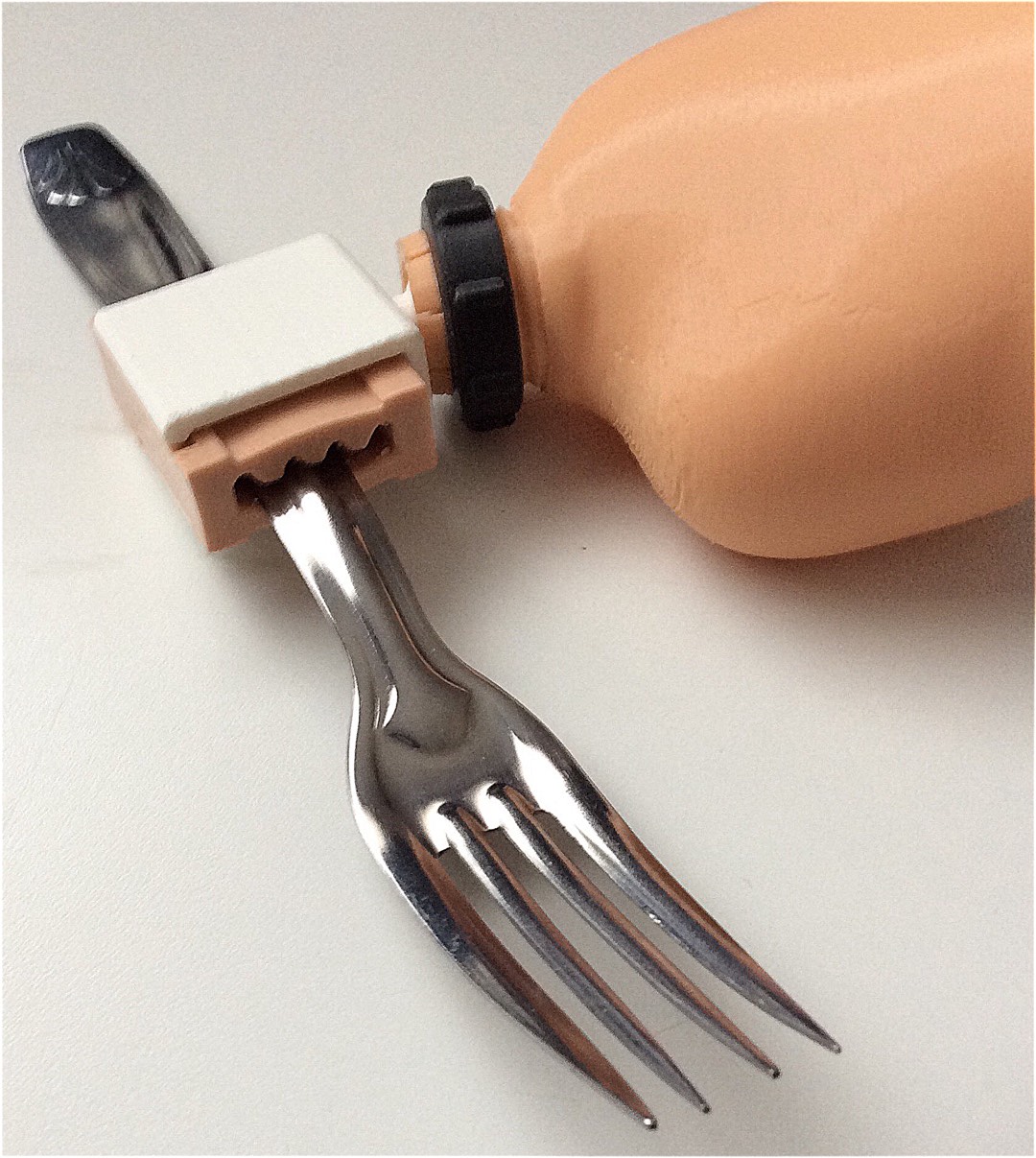

Le porte fourchette

Maintenant que la base est construite, il devient aisé de concevoir d’autres extensions articulées et spécialisées.

En repartant du concept de porte fourchette décrit dans un article précédent (www.gre-nable.fr/creation-dun-multi-tool-holder/) pour réutiliser et améliorer le bloc « coinceur » de fourchette, imprimé en flexible. La réalisation de cette extension a été très rapide.

On retrouve les primitives de conception dans le Part Studio ‘fourchette_a_rotule‘ du même dossier

A l’attention de tous les membres d’e-Nable France (Makers ou Demandeurs d’appareil)

Nos développements sont en open source, disponibles à tous pour être reproduits. L’adaptation de l’emboitement demande un peu plus de technicité qu’une simple compétence en impression. Mais, nous sommes là pour vous aider à acquérir cette compétence.

Soumettez-nous vos besoins et nous vous aiderons à réaliser votre MTH personnalisé. La seule petite contrainte, est que le design est trop complexe pour être réalisé avec le logiciel Openscad (surtout du fait de la forme non modélisable par simples primitives de l’emboitement).

Heureusement il existe une solution gratuite pour résoudre nos besoins, celle que nous maitrisons : l’application en ligne OnShape.com. Son usage n’est pas plus compliqué qu’appréhender Openscad. Prenez quelques minutes pour lire notre article ‘https://www.gre-nable.fr/pourquoi-team-gre-nable-utilise-onshape/’

Commentaires récents