Porte Couteau pour Enfant

Le Contexte

Lina est une petite fille de 5 ans lorsque nous l’avons rencontrée pour la première fois. Elle est née avec une main droite mal formée, équipée de deux doigts. L’un d’entre eux est faible. Elle ne peut pas plier ses deux doigts, mais seulement les déplacer latéralement comme une sorte de pince à bec effilé. Et elle est très à l’aise pour la plupart des activités de la vie quotidienne … à l’exception de certaines actions qu’elle ne peut pas accomplir. Et un exemple est la tenue d’un couteau. Ses parents ont l’habitude de l’aider à couper, et elle est habituée à pousser du riz vers sa fourchette (qui est manipulée de la main gauche) avec ses deux doigts.

Mais maintenant, qu’elle doit déjeuner à l’école, ou parfois au restaurant, elle ne se sent probablement pas très à l’aise devant les autres enfants. C’est ainsi qu’Eric, son père, demande à la communauté e-Nable si quelqu’un peut l’aider à développer une solution porte-couteau pour Lina.

Modélisation de l’emboitement adapté

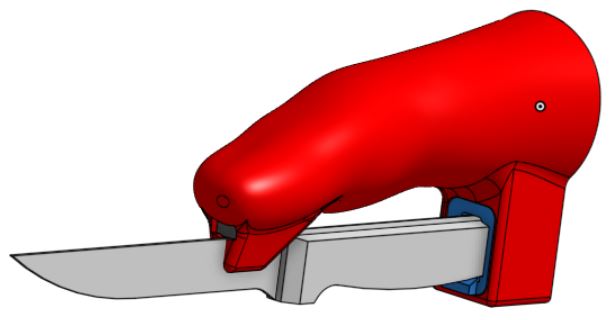

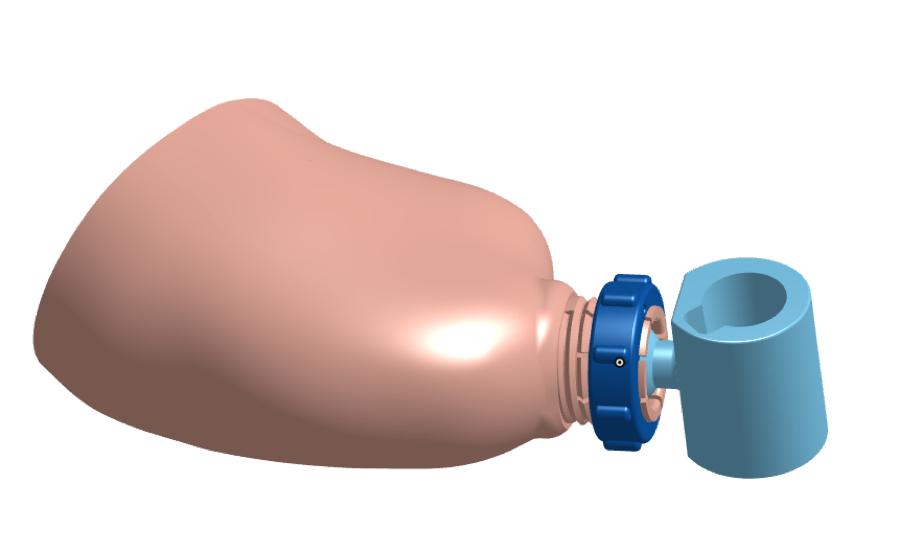

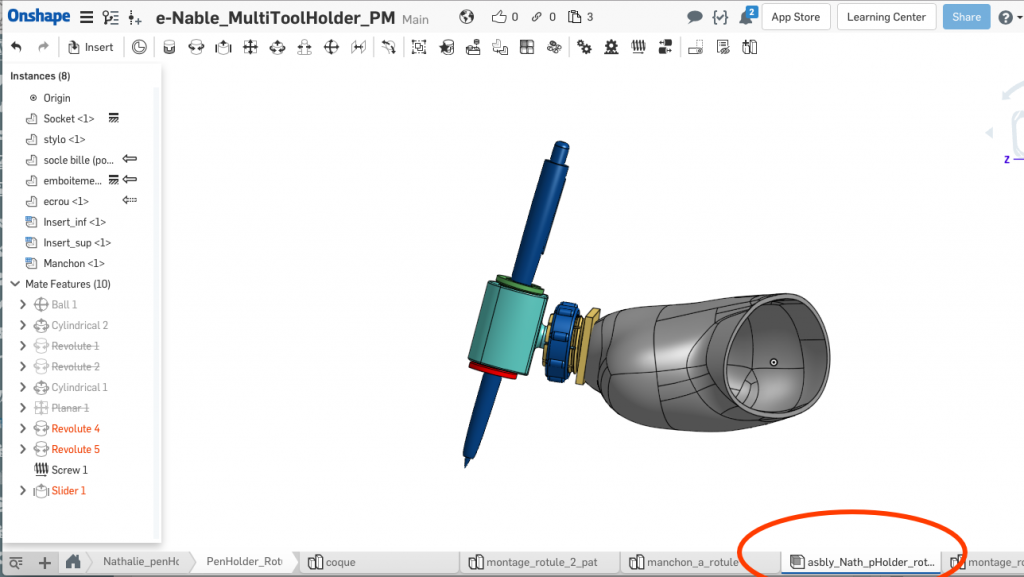

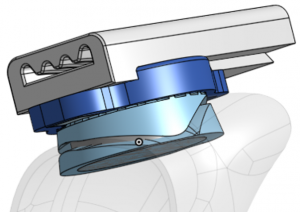

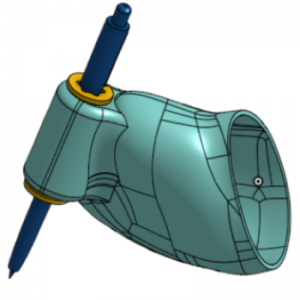

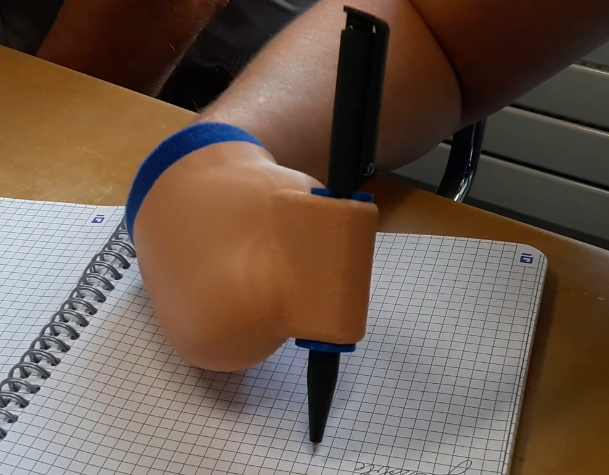

Après une première rencontre avec Lina et Eric, nous estimons qu’une main e-Nable standard ne peut pas répondre aux besoins spécifiques de Lina et nous décidons de développer un porte-couteau entièrement dédié à ce besoin. Il s’agira d’un emboitement adapté (socket) dans lequel Lina pourra insérer sa main droite et sur sa partie inférieure, des supports spécifiques permettant de fixer différents types de couteaux.

Moulage de la main

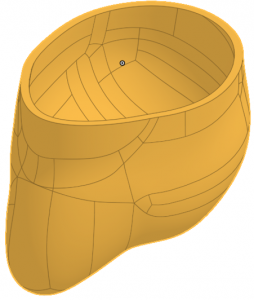

La première opération de notre intervention consiste à obtenir un modèle de la main de Lina. Ceci est fait en moulant sa main dans de l’Alginate rose pour obtenir ensuite une copie positive en plâtre.

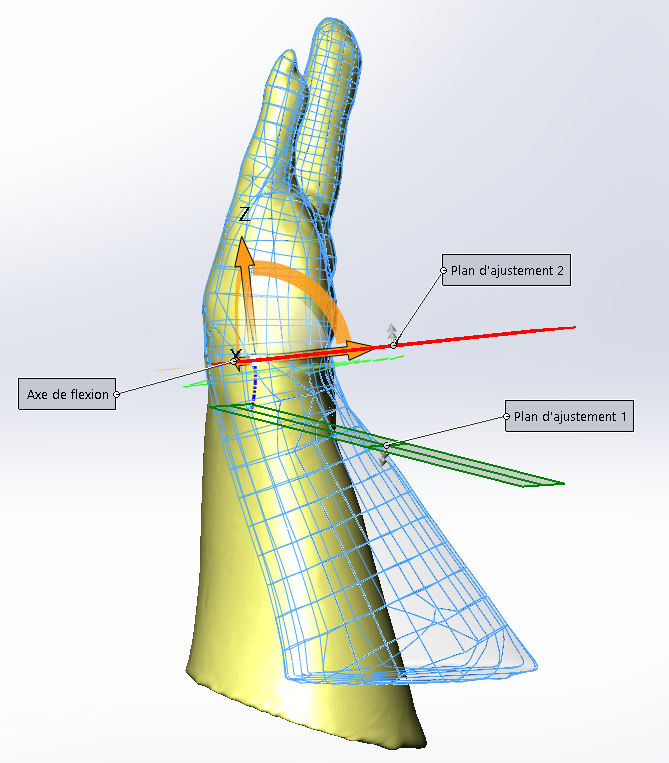

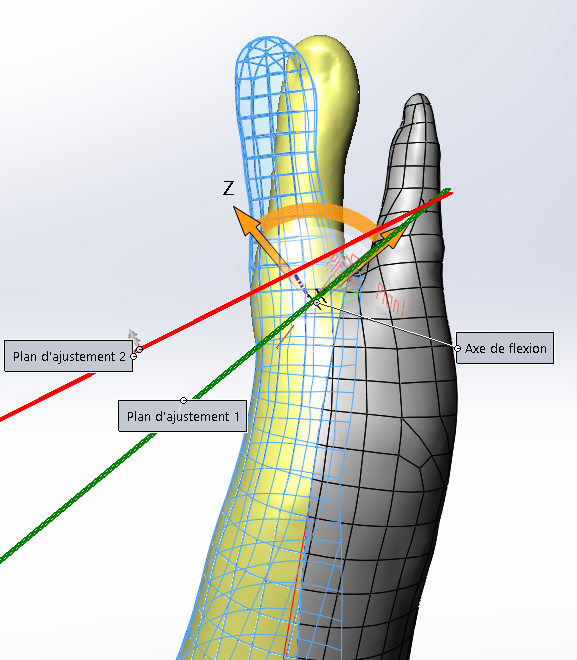

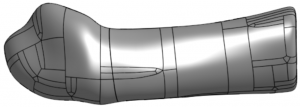

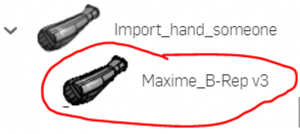

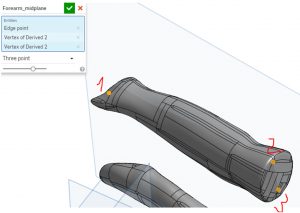

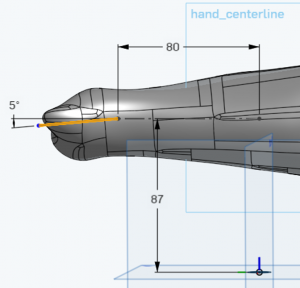

Modification du profil de la main moulée

Malencontreusement, pendant la coulée de l’alginate, elle a plié son poignet. Après le processus de numérisation 3D et de rétro-ingénierie qui aboutit à un modèle numérique propre, l’opération suivante a été d’obtenir un modèle approprié utilisable pour créer un emboitement confortable. Ce travail a consisté à déplier le modèle CAO pour redresser les doigts. Ceci est effectué grâce à une fonction spécifique de « flexion » disponible dans SolidWorks. Cela permet d’aligner la main sur l’avant-bras et de rapprocher les deux doigts.

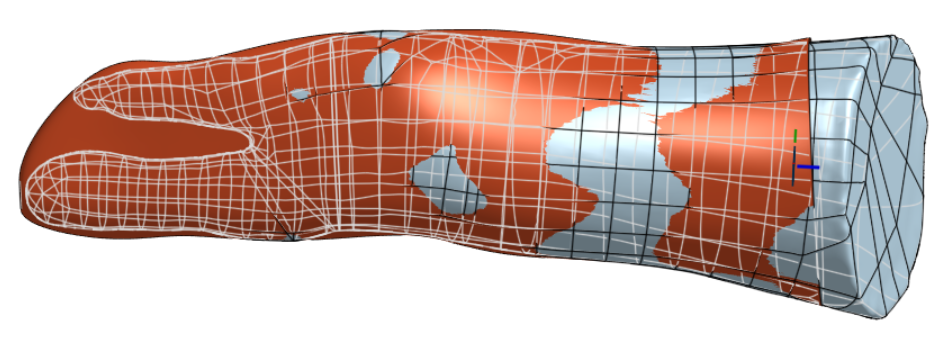

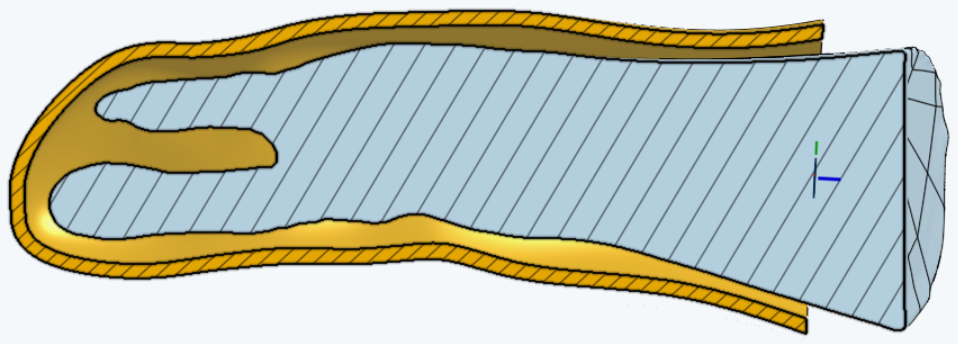

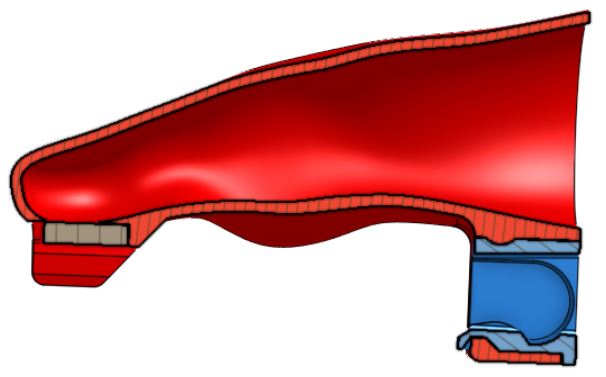

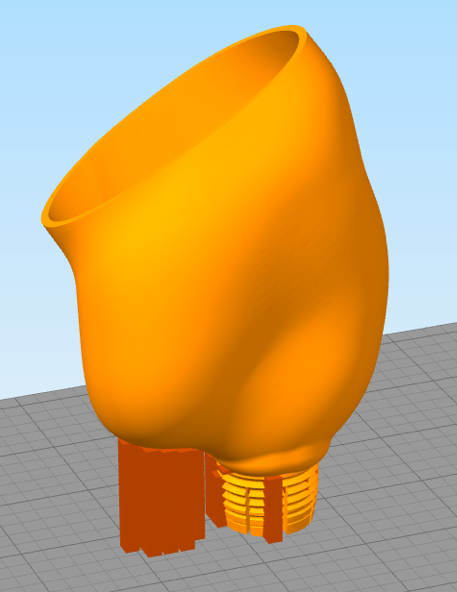

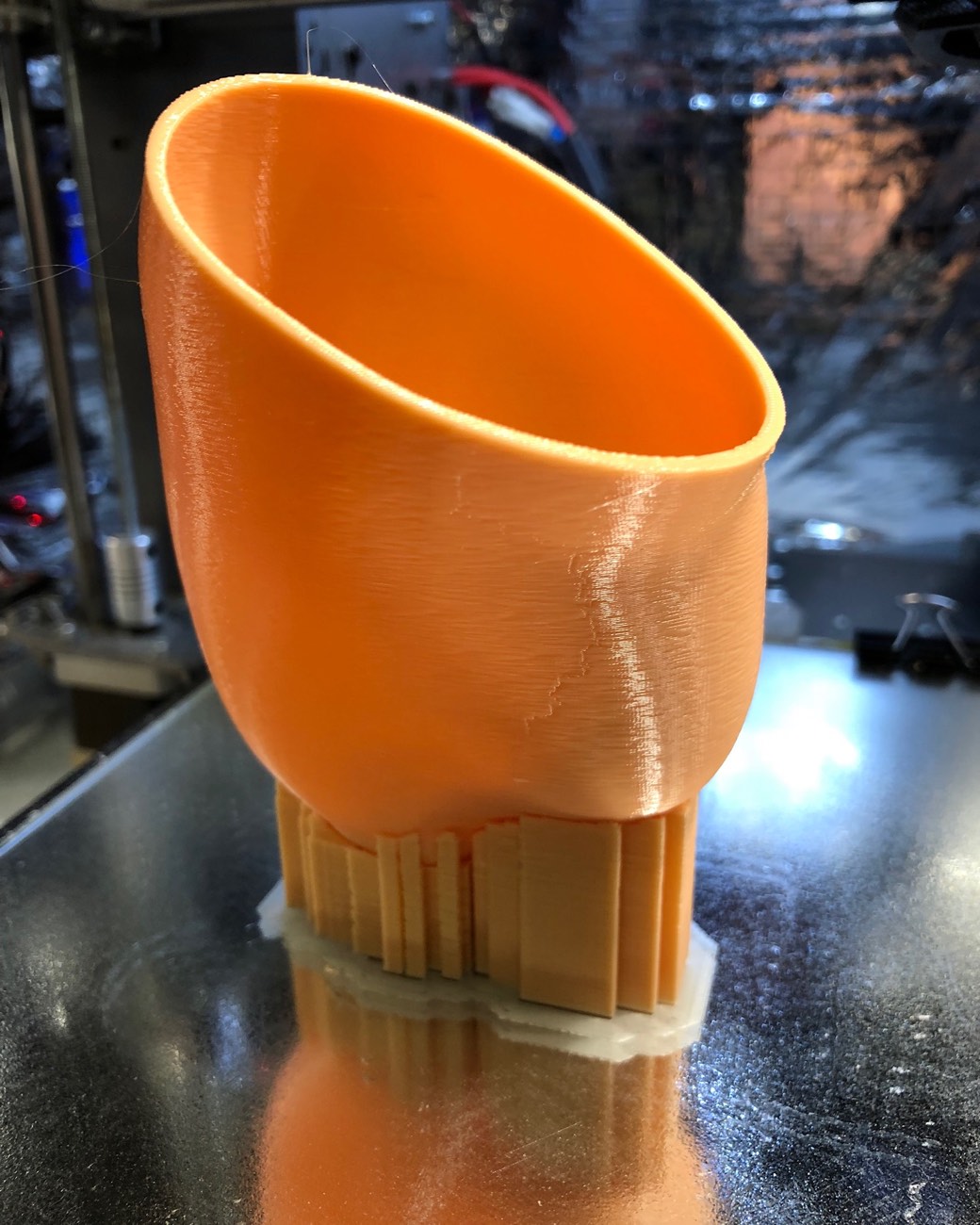

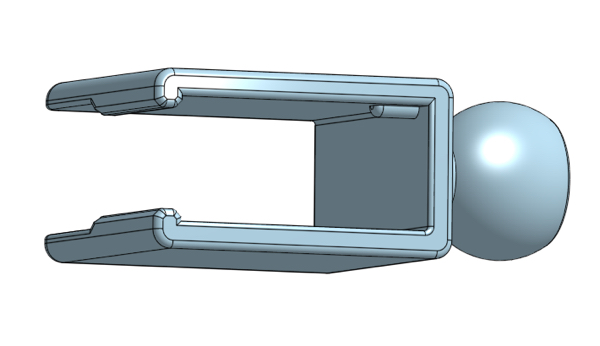

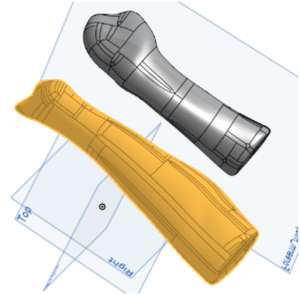

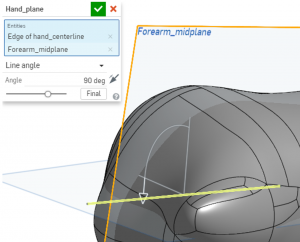

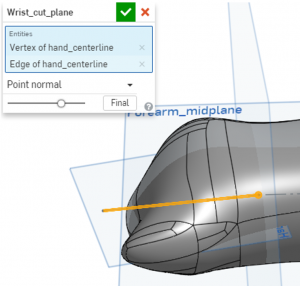

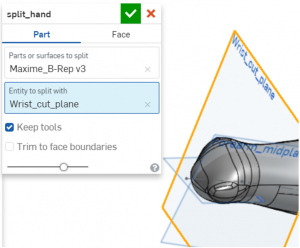

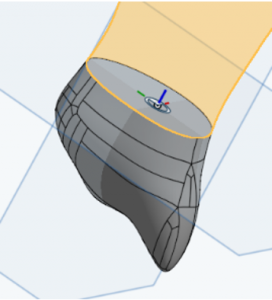

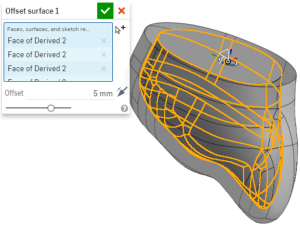

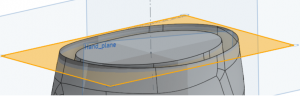

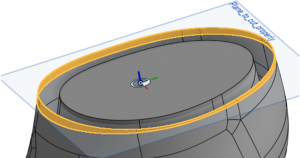

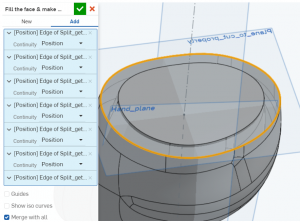

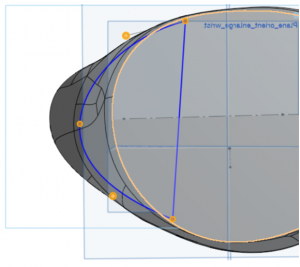

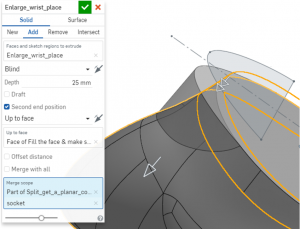

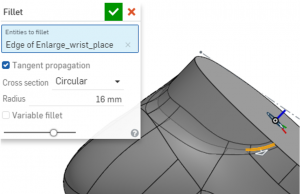

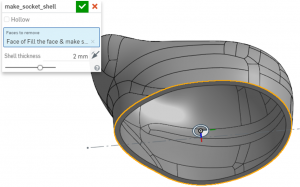

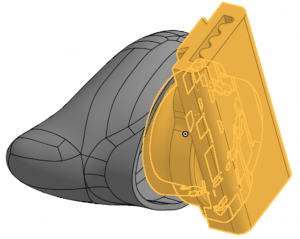

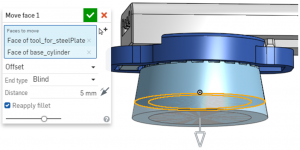

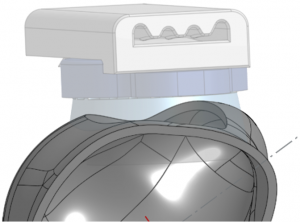

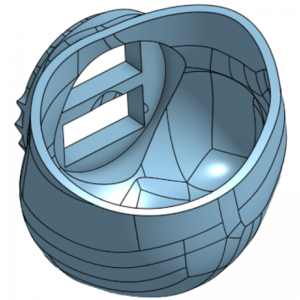

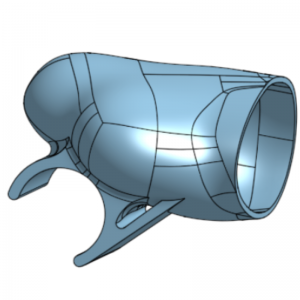

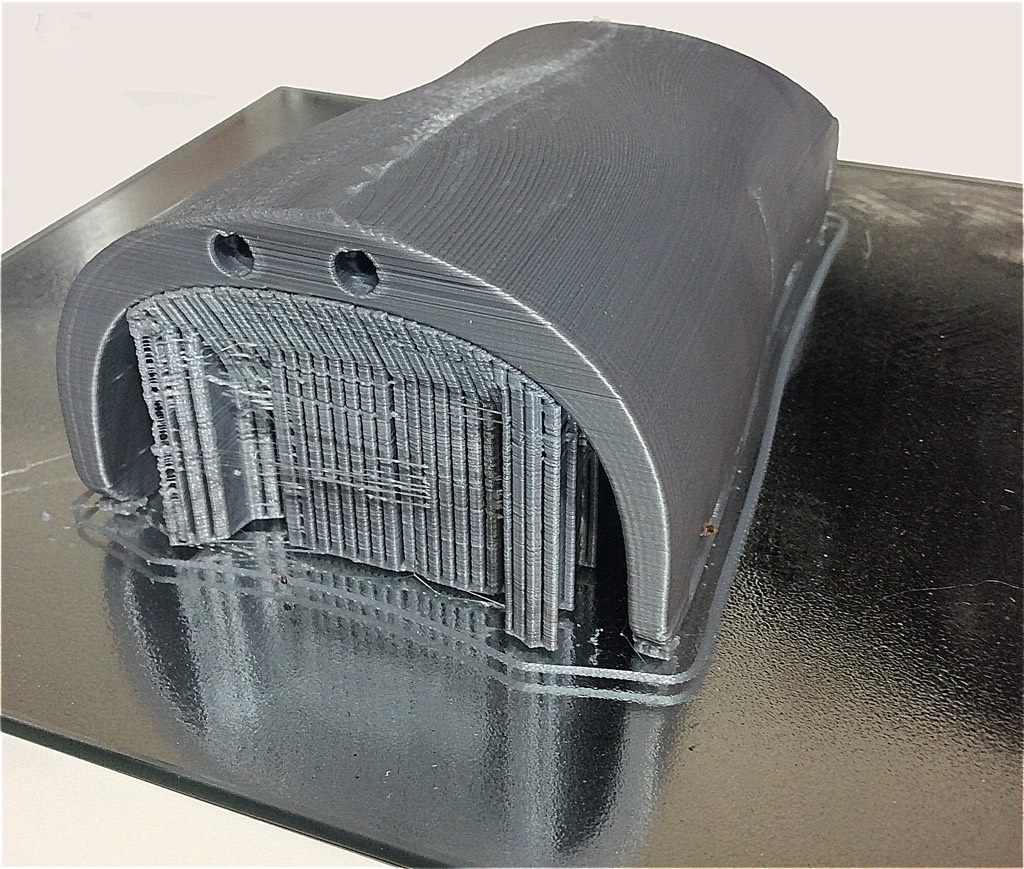

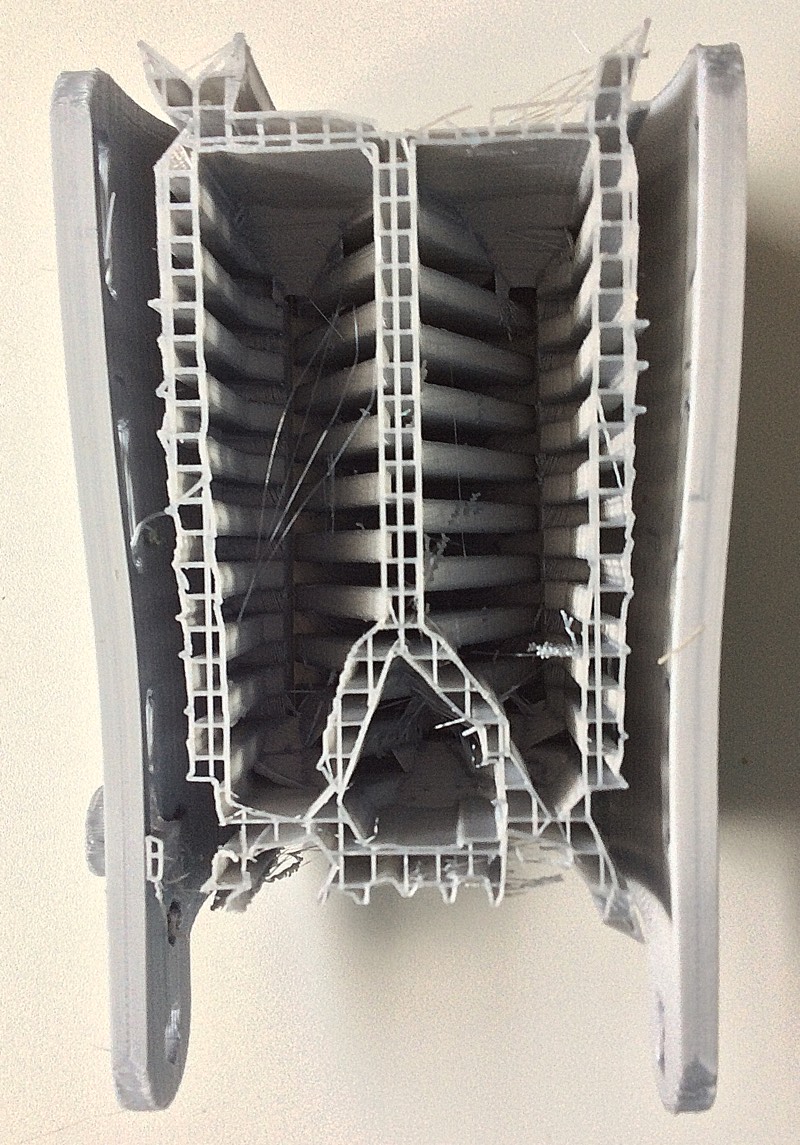

Design de l’emboitement

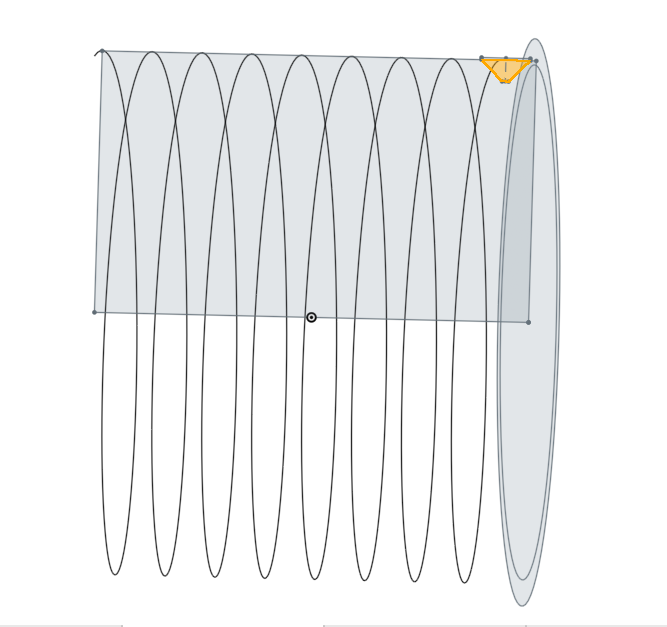

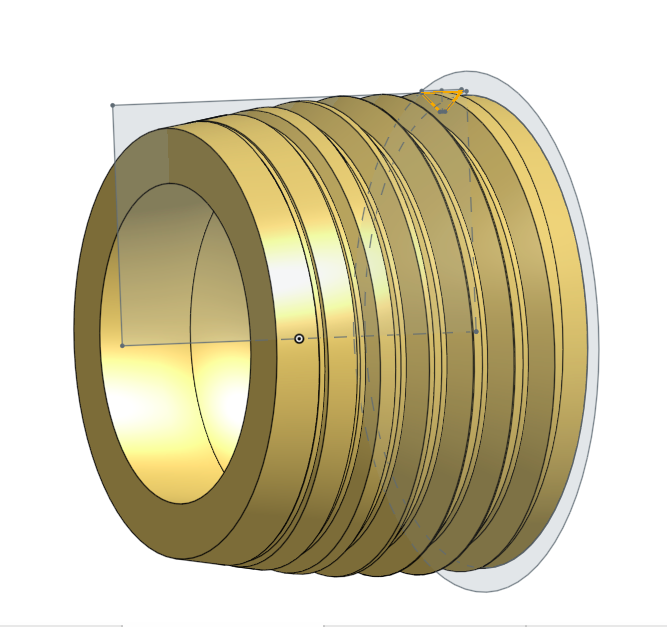

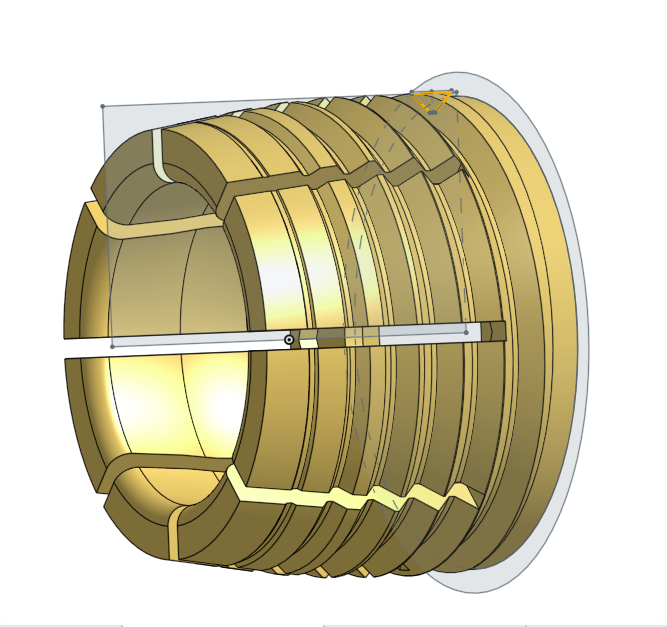

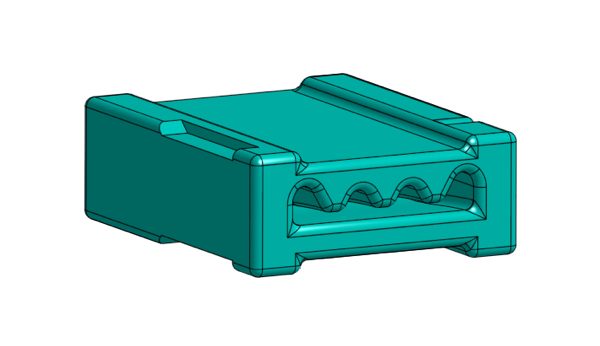

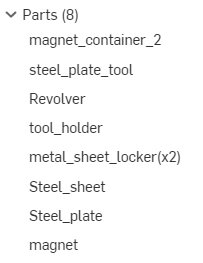

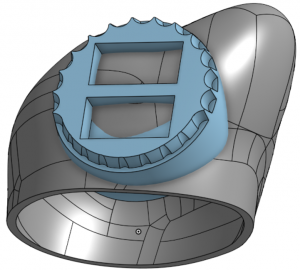

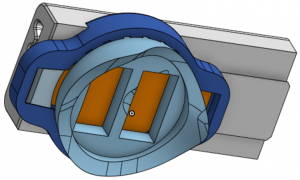

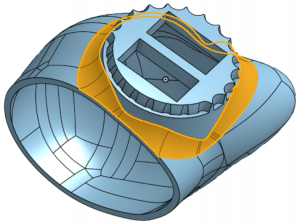

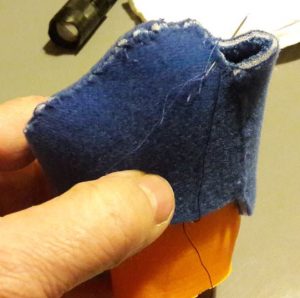

L’étape suivante consiste à concevoir l’emboitement (socket) en utilisant notre logiciel de CAO collaboratif, Onshape, pour dessiner quelques sections et construire un « loft » qui correspond approximativement à la main de Lina. Ensuite, deux opérations de surfaces décalées conduisent aux formes intérieure et extérieure de l’emboitement, avec un espacement de 3 mm dédié à un tissu 3D confortable, capable d’absorber l’humidité et pouvant être facilement enlevé pour le lavage.

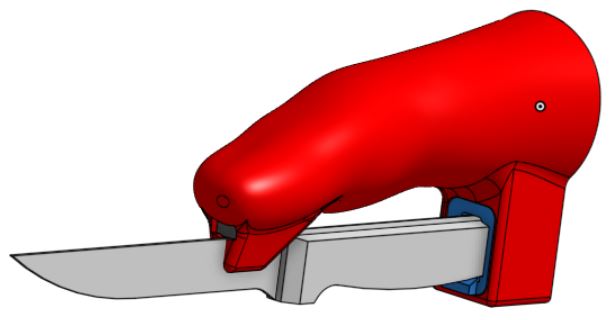

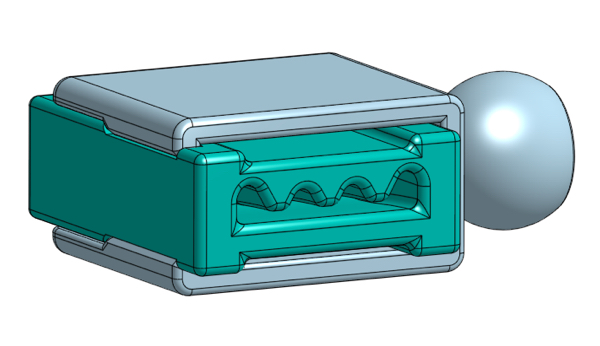

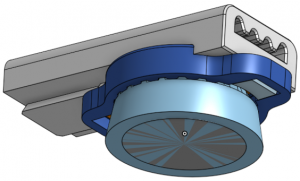

Conception du porte couteau

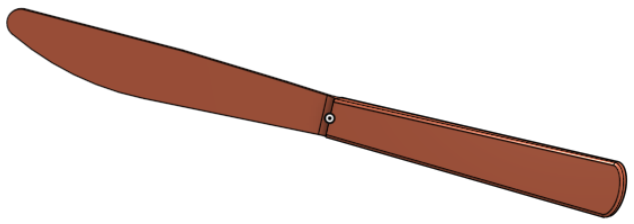

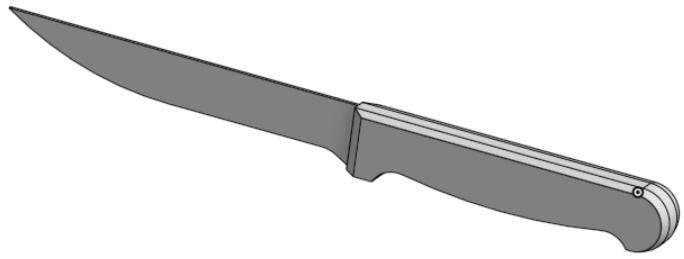

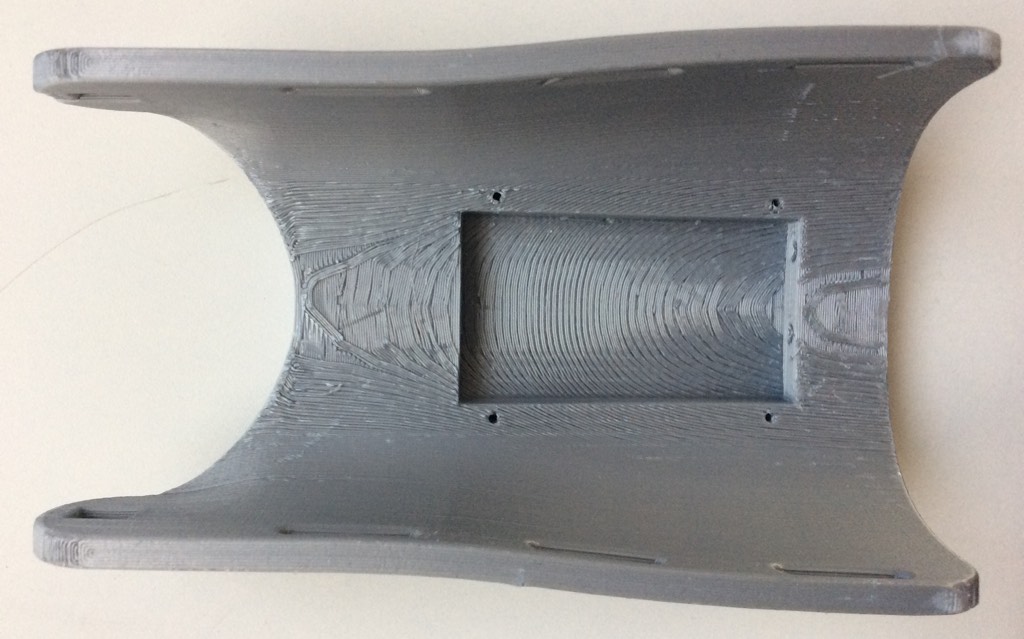

Pour être pleinement compatibles avec les couteaux utilisés par Lina, nous avons demandé à Eric, le père de lina, de fournir les deux modèles de couteaux utilisés à la maison : le « couteau à pousser » et le « couteau à couper ». Le père ayant des compétences en CAO, il s’est chargé de concevoir les modèles numériques des deux couteaux.

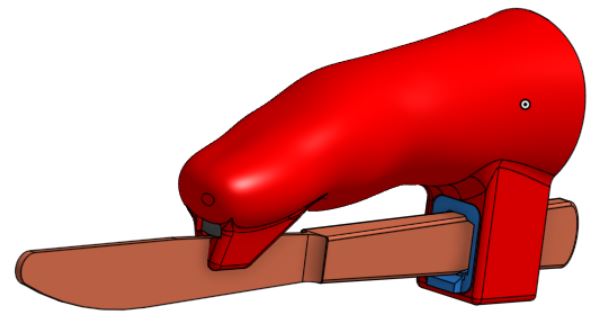

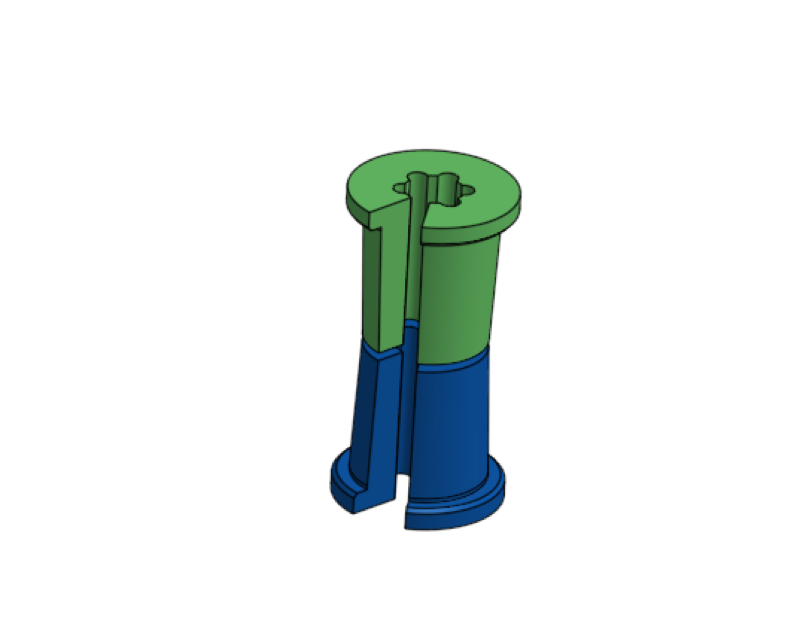

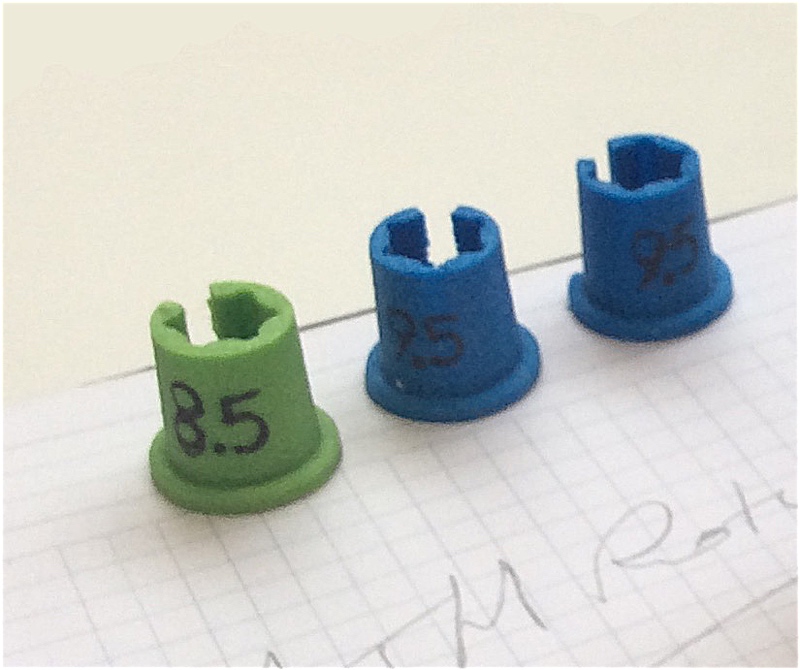

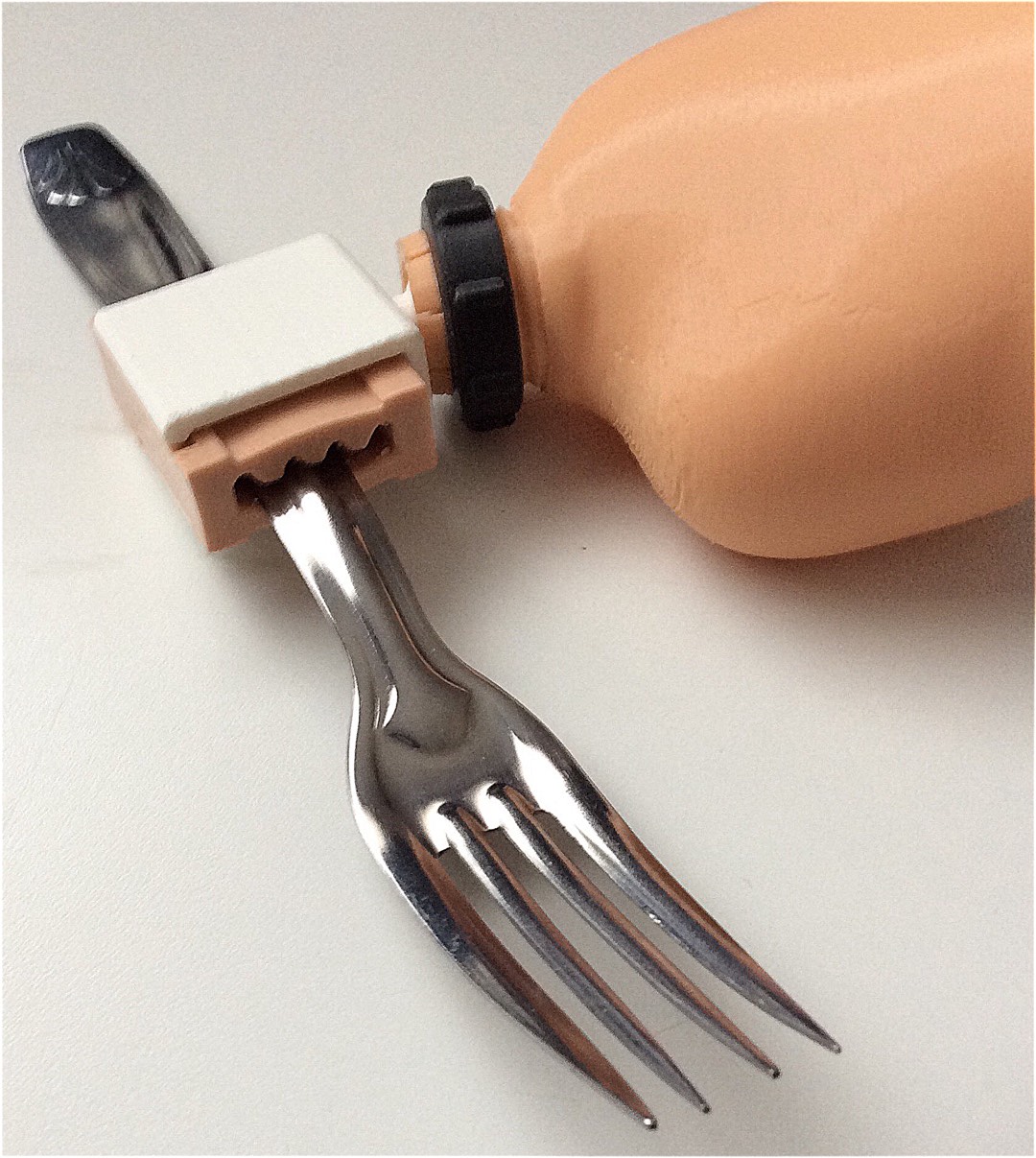

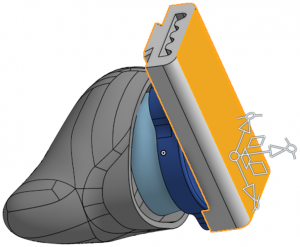

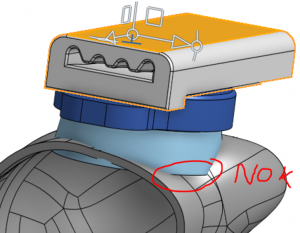

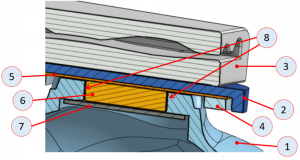

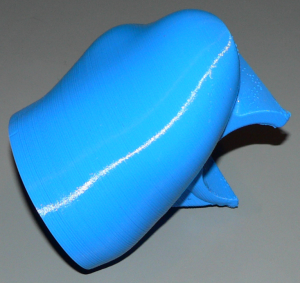

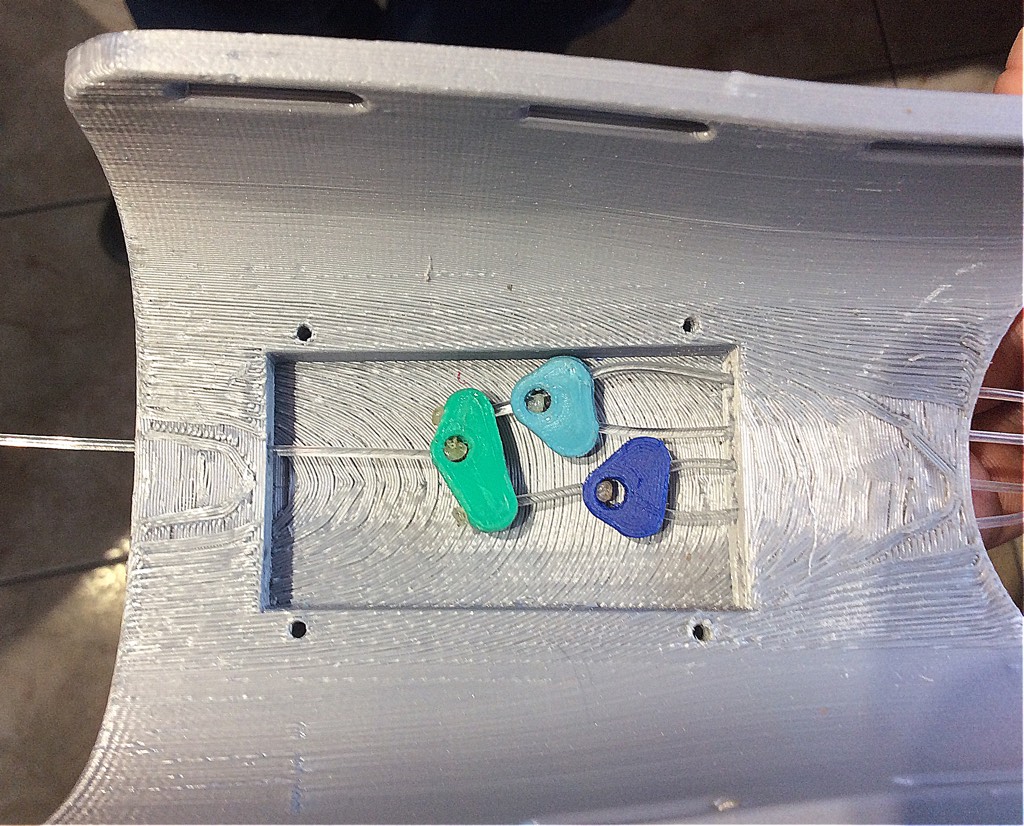

Nous avons ensuite imaginé de tenir le manche du couteau dans une pièce souple et interchangeable qui convient aux deux types de couteaux et d’ajouter une simple fente pour centrer et maintenir la lame. Dans le premier prototype, la lame était attachée avec une sangle adaptative en velcro (ID-Scratch).

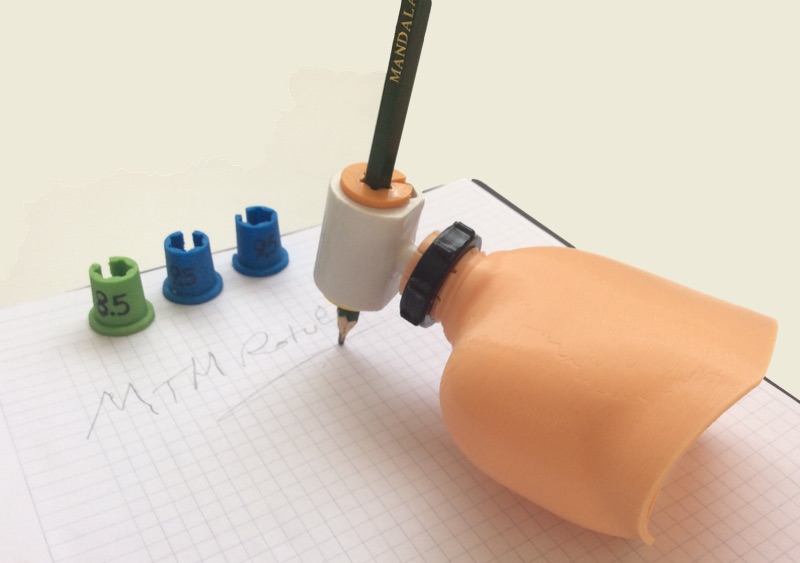

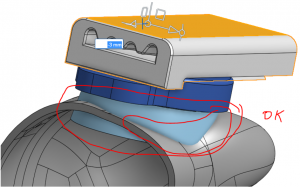

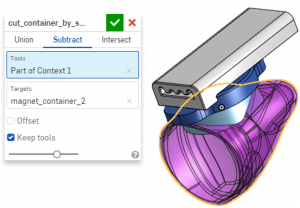

Après validation de l’orientation et de la position du couteau par Lina, le bracelet a été remplacé pour la deuxième version par un simple aimant en néodyme. Vous trouverez ci-dessous une photo de la première version testée (couteau poussant) et plusieurs vues CAO de la dernière version.

Et ensuite …

Lina est heureuse, elle peut manger sans demander de l’aide à ses camarades de classe;

Eric est heureux, Lina mange maintenant sans pousser les nouilles avec les doigts.

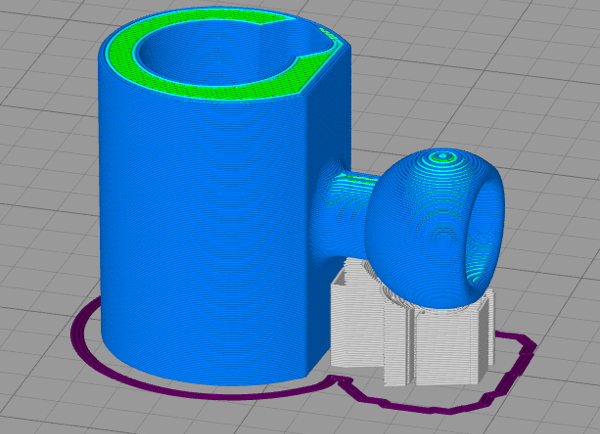

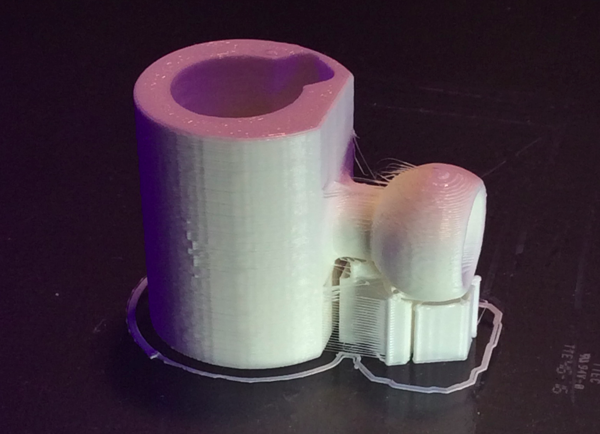

Eric nous a demandé conseil et support car (et c’est aussi une bonne nouvelle!) il est en train d’apprendre à concevoir avec Onshape. Il a déjà réalisé un nouvel insert (la partie bleue sur les captures d’écran ci-dessus) qui conviendra à un autre manche de couteau.

Et il a acheté une imprimante 3D et nous espérons qu’il deviendra un nouveau maker dans la communauté e-Nable France 🙂

Les modèles CAO sont disponibles pour inspiration, l’adaptation à d’autres cas et, espérons-le, pour des améliorations sous cad.onshape.com. Si vous avez un compte (gratuit pour les activités à but non lucratif), il vous suffit de rechercher « Team Gre- Nable: knife_holder « parmi les modèles publics.

Nous sommes toujours intéressés de savoir si vous concevez une adaptation de notre design. faites le nous savoir via le formulaire de contact!

Commentaires récents