Main Assistée Electriquement Flexibone

A Propos de la Licence

Cette étude (Electrically Assisted Flexibone Hand / Main Assistée Electriquement Flexibone) est publiée sous les termes de la licence License Creative Commons Attribution 4.0 International. Cette licence concerne l’ensemble de la documentation, les rapports, les modèles CAO, les vidéos de test, etc. La forme de la main est basée sur la main Kwawu conçue par Jacquin Buchanan.

Cette étude (Electrically Assisted Flexibone Hand / Main Assistée Electriquement Flexibone) est publiée sous les termes de la licence License Creative Commons Attribution 4.0 International. Cette licence concerne l’ensemble de la documentation, les rapports, les modèles CAO, les vidéos de test, etc. La forme de la main est basée sur la main Kwawu conçue par Jacquin Buchanan.

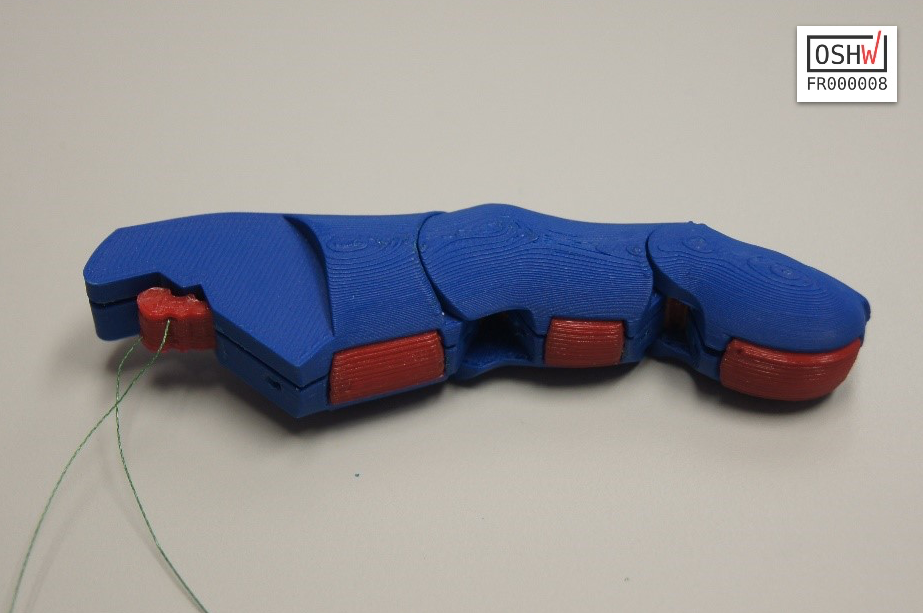

Ce projet est certifié « Matériel Open Source » : [OSHW] FR000008 | Certified open source hardware | oshwa.org/cert

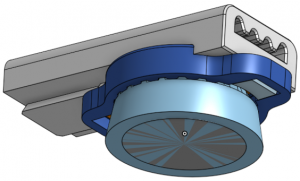

Introduction

Cet article présente un nouveau concept de prothèse assistée électroniquement à faible coût, imprimée en 3D, destinée à des personnes amputées transmetacarpiennes. Le design est le résultat d’une récente collaboration entre des étudiants de l’Université de Bath, en Angleterre (Phil Barden, Thomas Eagland, Jay Pinion, Sevinç Şişman) et un membre de team Gre-Nable, enseignant à l’Institut de Technologie de Grenoble, en France (Philippe Marin).

L’équipe a travaillé à la conception de la prothèse sur une période de cinq mois, la conception finale étant le résultat de tests physiques et d’analyses mécaniques approfondis, de prototypage rapide et de tests d’utilisateur.

Pour une explication plus détaillée de la conception finale et du projet, veuillez vous reporter au rapport complet contenant tous les détails. Voir à la fin de cet article pour encore plus de liens et d’informations, modèle CAO, code Arduino, enregistrements vidéo des tests, etc…

Une grande partie de ce qui est présentée ici est un proof of concept et nous espérons qu’en partageant ces idées avec le reste de la communauté e-Nable, d’autres membres (makers) seront inspirés pour les développer et les améliorer.

Bonne lecture!

La Mission

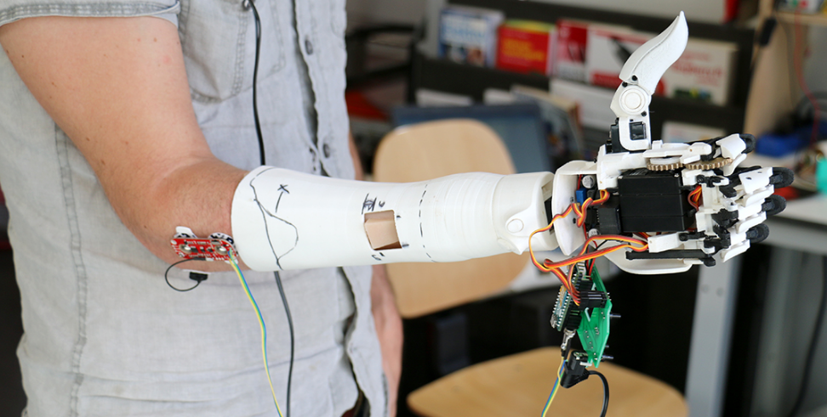

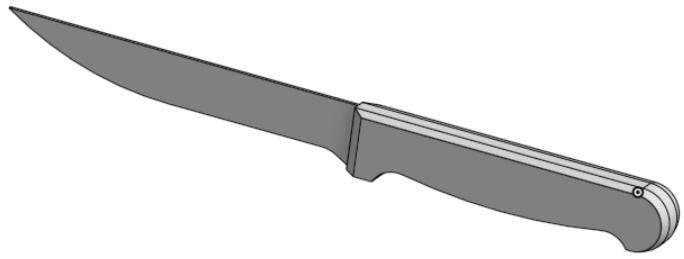

La plupart des «mains robotiques» conçues pour les amputés sont conçues avec des moteurs d’actionneur intégrés à l’intérieur de la paume, à l’instar de ce prototype publié sur «makea.org»:

« votre mission… », a déclaré Philippe à notre équipe: « s’agit de concevoir une prothèse de main à assistance électrique. Je veux dire avec des moteurs, une batterie, une mécanique … » pour une personne qui a perdu « seulement » ses doigts. Cela signifie qu’il n’y a pas de place dans la paume pour mettre tout les éléments de l’assistance électronique »..

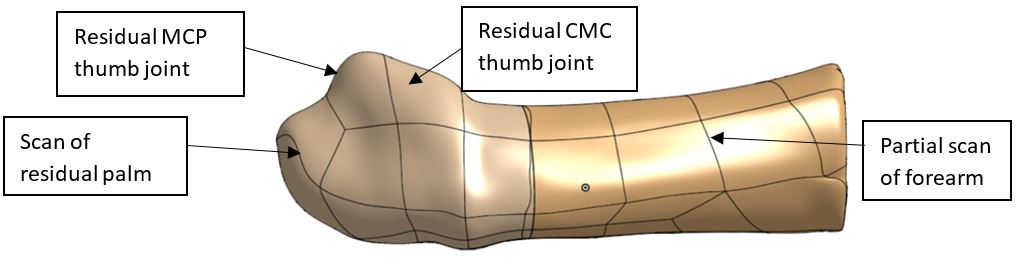

La main résiduelle de Nathalie

Contexte du projet

Le projet s’appuie sur l’expérience de Nathalie, une amputée trans-métacarpienne qui avait contacté team Gre-Nable en 2018, relatant qu’elle n’était pas satisfaite de sa prothèse myoélectrique à «48.000 €» et leur demandait si l’équipe pouvait lui proposer une meilleure alternative. Ses principales reproches étaient que la prothèse était beaucoup trop lourde (environ 1,5 kg, presque trois fois celle d’une main humaine) et également très difficile à contrôler. La prothèse restait par conséquent inutilisée et rangée dans sa boîte.Notre design présenté ci-dessous pèse environ 500 g, ce qui est très proche de celui d’une main humaine. Le coût approximatif de sa réalisation est également proche de 200 euros, soit moins de 0,5% du coût de sa prothèse myoélectrique.

Les caractéristiques finales du prototype …

- Retour de force

- Capteur de pression dans l’index

- Moteurs haptic dans le gantelet

- Maintien du gantelet

- Mécanisme de serrage type snowboard

- Alimentation

- Batteries 7.4V Lithium ion

- 2200mAh

- Autonome de plusieurs heures

La plupart de ces caractéristiques sont détaillées dans cet article…

Revendications

En ce qui concerne la description de la licence, à notre connaissance, les éléments décrits au fil du rapport de stage et de cet article, sont novateurs dans le contexte des prothèses de membre supérieur à faible coût ::

- Cinématique pour les doigts composée d’une seule pièce imprimée flexible permettant la flexion entre phalanges ainsi que des coussinets de préhension souples sous les doigts.

- Système de réaction haptique dans le gant composé d’une série de micro-vibreurs.

- Contrôle des mouvements à l’aide d’un micro-joystick à deux axes prenant en compte le mouvement résiduel possible du membre amputé.

- Mécanisme de verrouillage rotatif pour la fixation du gantelet sur l’avant-bras.

Caractéristiques détaillées

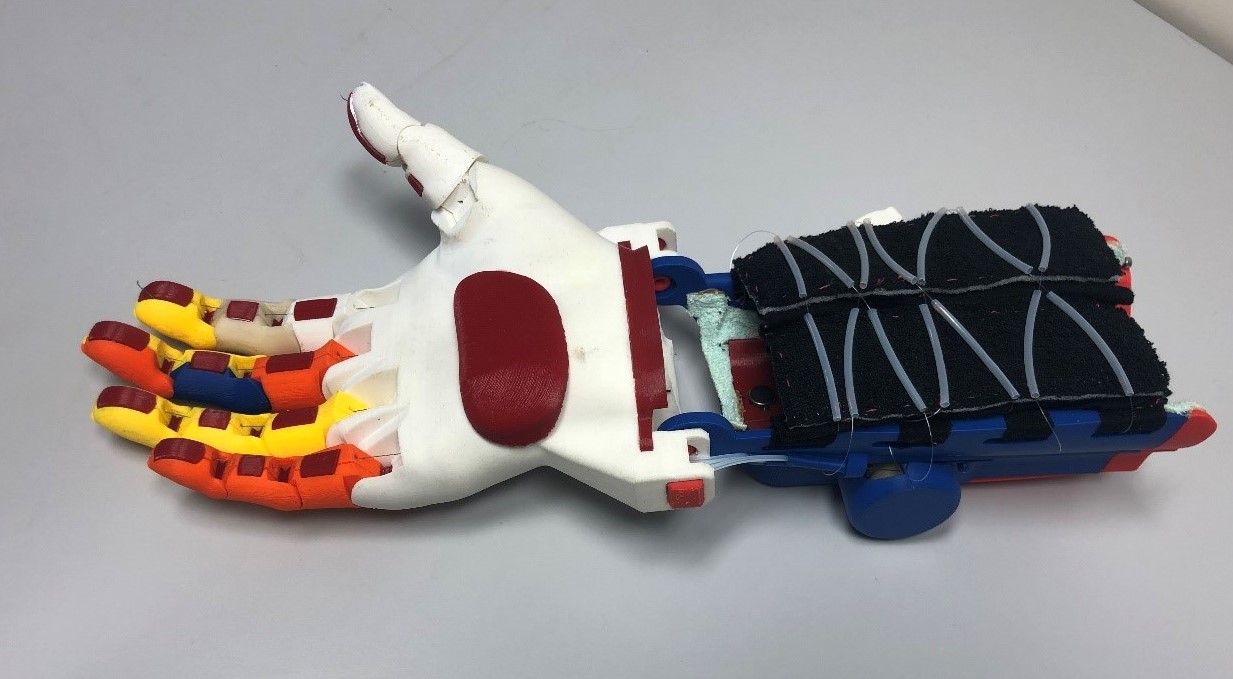

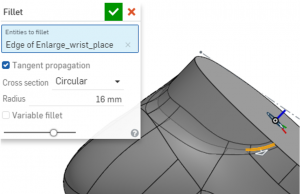

Doigts en Technologie Flexibone

Description:

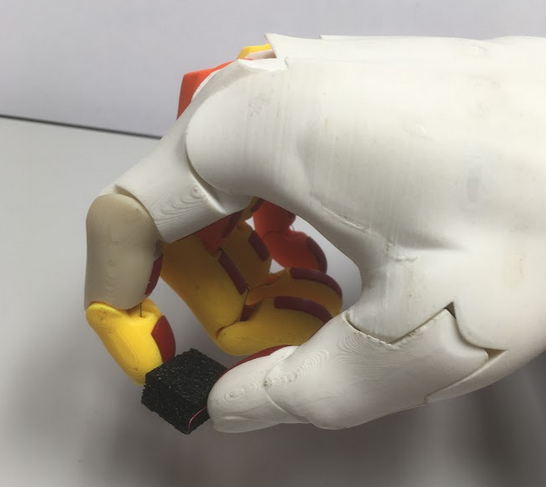

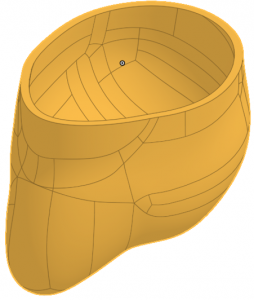

Le nouveau modèle de doigt conçu par team Gre-Nable, est basé sur le modèle Kwawu. La nouvelle ossature du doigt utilise un profil semblable à un «os» traversant le centre de chaque doigt ainsi que le pouce, et il est imprimé avec un polymère 3D flexible (appelé NinjaFlex-). Les « os » sont ensuite insérés dans des coquilles en ABS pour constituer chaque phalange, ainsi l’ensemble donne à chaque doigt son apparence naturelle. Cette architecture de doigt est appelée « Flexibone ».

Cette structure permet une fabrication aisée du doigt « Flexibone » car il suffit d’imprimer l’os central en une seule partie souple et les six demi-phalanges rigides (en ABS ou en PLA). La partie flexible remplit alors deux fonctions:

- L’articulation du doigt grâce à trois pivots flexibles (articulations) liés aux phalanges,

- L’intégration de patins (coussinets) pour un contact doux sous chaque phalange, qui peuvent être recouverts de caoutchouc déposé au pinceau, par exemple du Plasti-DIP.

Nous pensons que ce nouveau concept de technologie Flexibone constitue une amélioration majeure pour la création de prothèses, quel que soit le type de main utilisé.

Pour le moment, notre main basée sur le modèle Kwawu bénéficie seule de ce concept. Dans un proche avenir, tout autre type de prothèse de la main pourrait intégrer la technologie Flexibone.

Team Gre-Nable développe actuellement un modèle CAO générique, paramétrable, simple basé sur le concept Flexibone qui permet d’imprimer le doigt à la taille adaptée à la paume de la main.

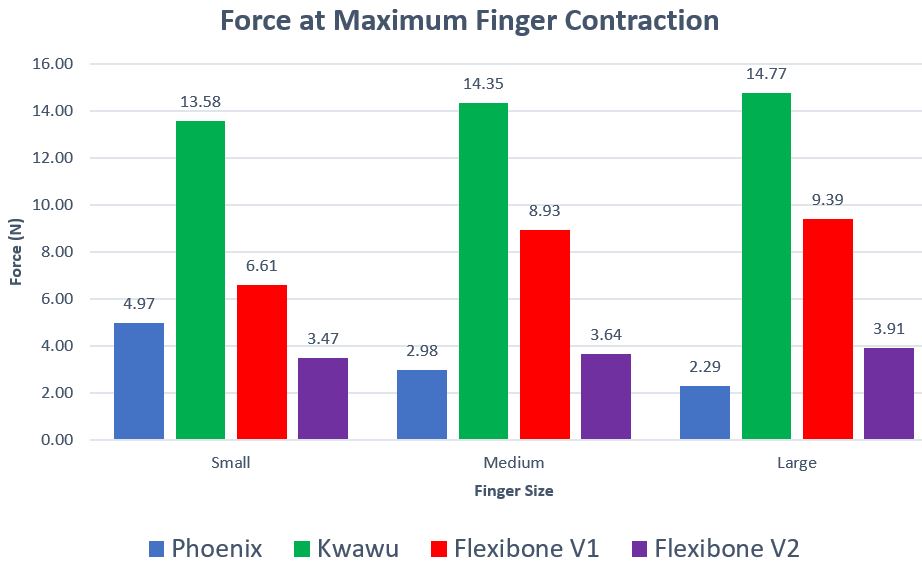

Cette conception a été validée après avoir réaliser des tests et des comparaisons avec d’autres modèles e-Nable courants (notamment Kwawu et Phoenix).

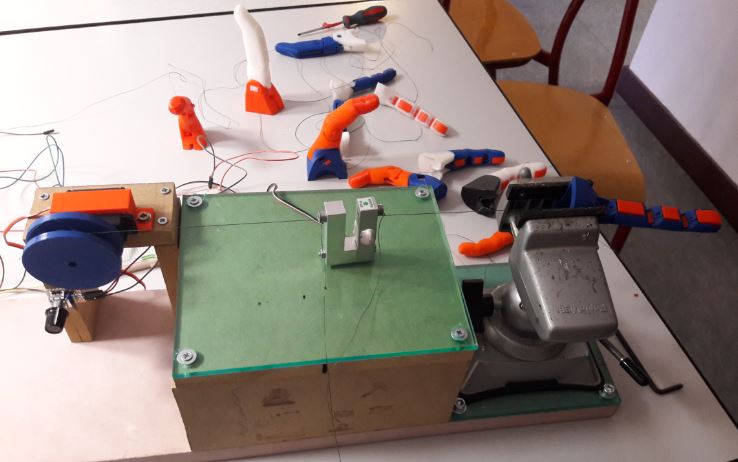

Deux tests ont été effectués:

- Un test de force, pour déterminer la conception qui nécessite le moins de force possible pour contracter complètement un doigt,

- et un test de préhension, pour déterminer quel modèle pouvait saisir la plus grande gamme possible d’objets, en analysant à la fois la taille et le poids maximum de l’objet.

La main Flexibone est arrivée en deuxième position derrière la main Phoenix lors du test de force, ces deux modèles nécessitant beaucoup moins de force pour contracter complètement un doigt que le modèle d’origine Kwawu.

Cependant, la conception du Flexibone semble bien meilleure que celle des Phoenix et Kwawu, car elle est capable de saisir des objets plus grands ou plus petits ainsi que des objets beaucoup plus lourds.

Montage de test avec des servomoteurs, poulies, fils nylon, force sensor, et un type de doigt à tester dans l’étau.

Explication:

La conception du Flexibone s’appuie sur trois zones de l’os qui sont plus minces et ne sont pas contraintes par les coques en plastique ABS. Le fil nylon passe au centre du Flexibone et, lorsqu’une tension est appliquée sur le fil nylon, une flexion se produit au niveau des trois points faibles, contractant ainsi le doigt. En raison de la nature élastique du polymère souple, lorsque la tension est libérée sur le fil nylon, les doigts retournent dans leur position de repos naturelle (le Flexibone est imprimé en position de repos du doigt).

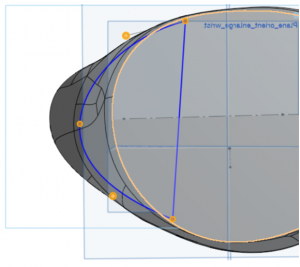

Chemin du fil nylon

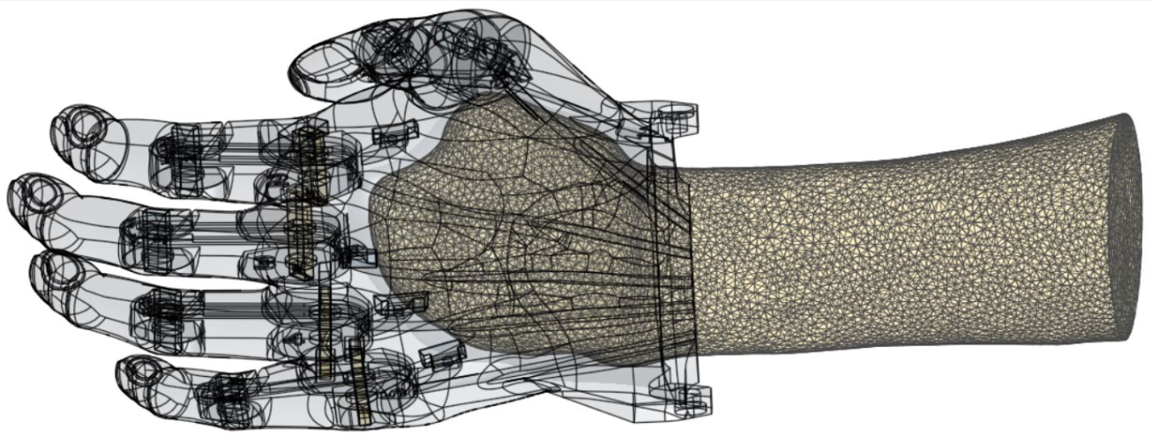

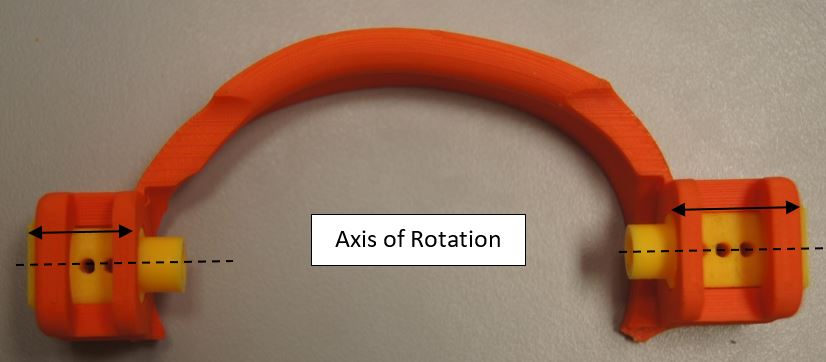

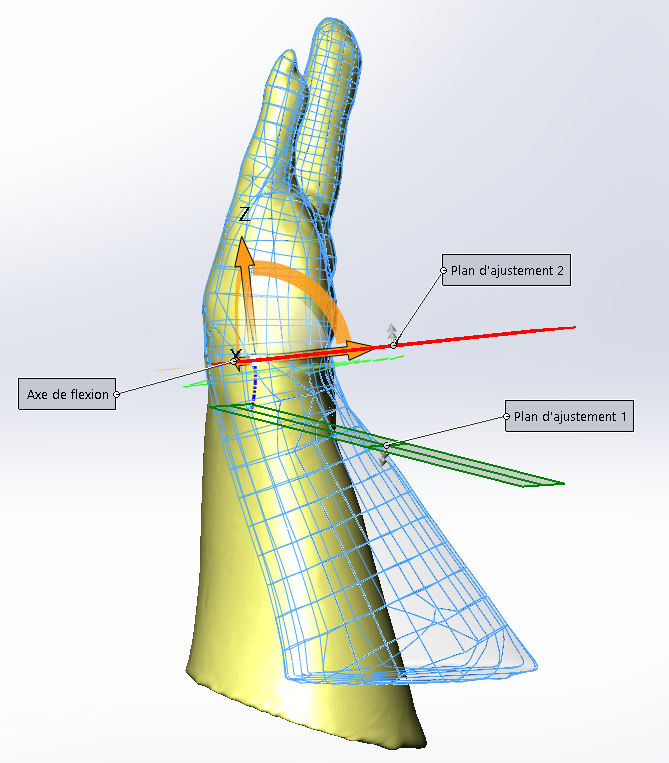

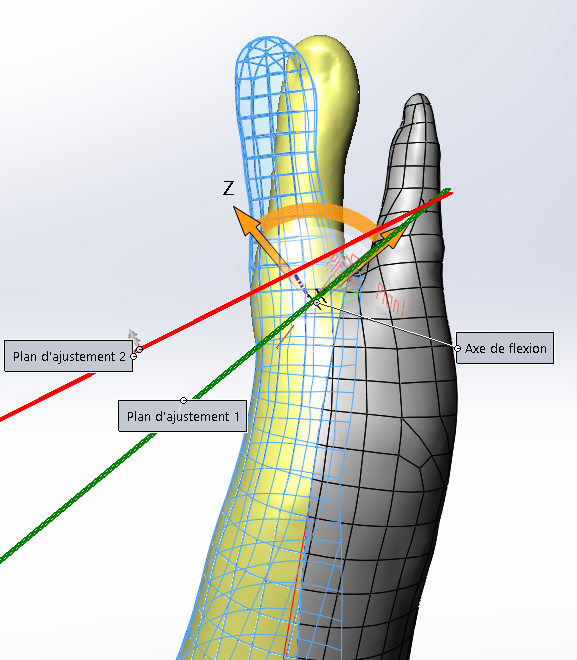

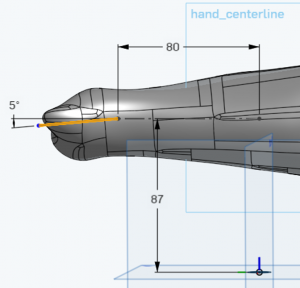

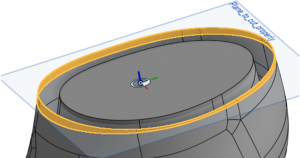

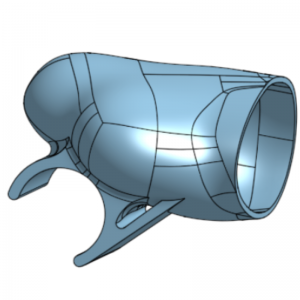

Description

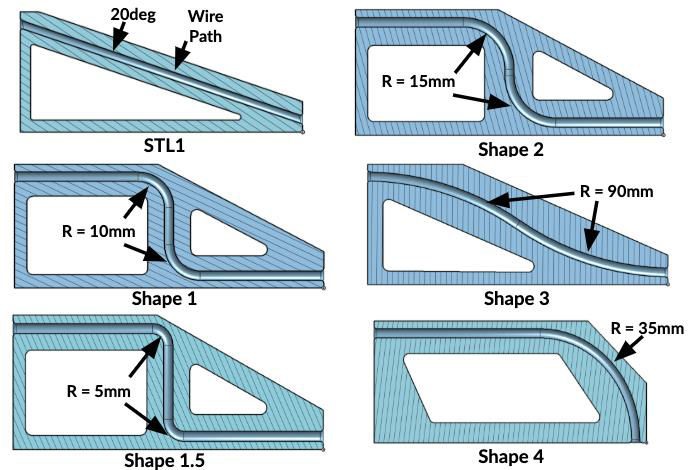

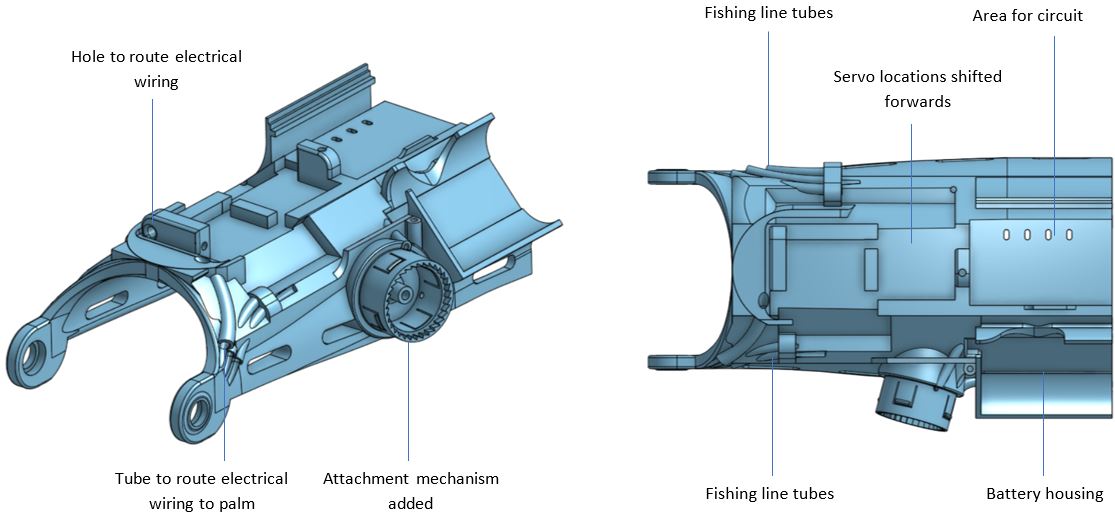

Les chemins du fil nylon (qui représentent les lignes de tendon) vont de la pointe de chaque doigt au système de traction situé sur le gant. Pour la plupart des mains prothèses actionnées par le poignet, les lignes des tendons passent au dessus du poignet et cette stratégie de routage crée un relation directe entre l’angle de flexion du poignet et la position du bout du doigt. Comme nous ne travaillons pas sur une solution actionnée par le poignet mais par un moteur, nous avons dû séparer le mouvement du poignet du comportement naturel. La solution consiste à faire passer les tendons par l’axe de rotation du poignet. Cela permet à l’utilisateur de plier son poignet librement sans altérer la tension du fil de nylon. Après avoir testé le comportement des doigts, nous savons que l’efficacité de la préhension sera améliorée si la moindre force n’est perdue entre chaque actionneur et son doigt associé. C’est pourquoi nous souhaitons également minimiser les frictions le long des lignes de tendon. Comme indiqué précédemment dans cet article, , nous avons estimé que la stratégie de routage des fils pourrait avoir un impact sur le frottement des lignes de tendon et nous avons décidé d’évaluer l’importance de cet impact. Cela nous a amené à rendre les trajectoires aussi fluides que possible et à faire passer les câbles dans les tubes en PTFE (téflon).

Test

Comme les prothèses de mains testées présentaient une disparité significative d’efforts pour plier les doigts, ce qui pourrait être dû (entre autres) aux différences entre les stratégies de routage des tendons, nous avons décidé de rechercher un routage qui génère aussi peu de friction possible. Plusieurs tracés de lignes de cisaillement ont été testées pour déterminer l’augmentation de la tension due au frottement, en fonction de l’angle des courbes le long du tracé (voir figure ci-dessous). De plus, les résultats ont été comparés pour voir comment l’utilisation des tubes en PTFE a affecté cette force. L’essai a montré que, si l’itinéraire du fil utilise des tubes en PTFE, la force de friction est réduite de moitié et que plus les courbes sont peu accentuées, plus la force de friction est réduite.

Passage de câble final, optimisé pour une friction minimale avec des tubes PTFE

Explication

Pour que la tension du fil de pêche soit optimale tout en permettant à Nathalie de bouger son poignet, il ne doit y avoir aucune variation dans la tension du fil entrainant une modification de la longueur de son trajet. Pour ce faire, les cinq chemins de la ligne de pêche devaient passer par l’axe de rotation du poignet car la longueur de la trajectoire reste constante en ce point. Les trajectoires lisses et les tubes en PTFE garantissent ensuite que les doigts ont toujours besoin d’une force la plus faible pour contracter les doigts car ils ont un coefficient de friction inférieur à celui de l’ABS imprimé en 3D.

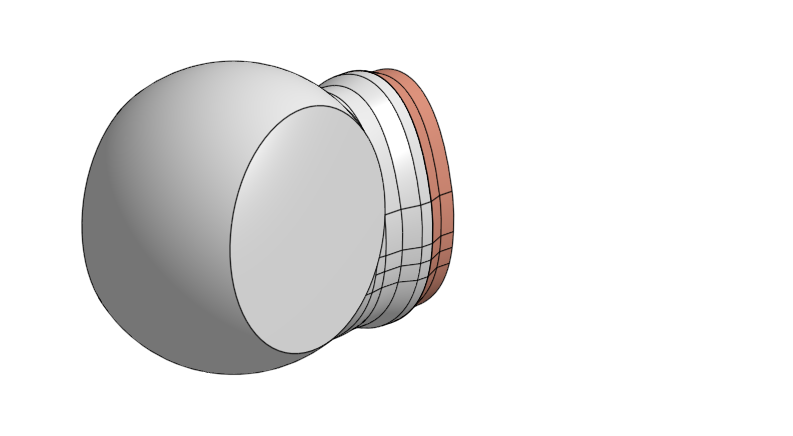

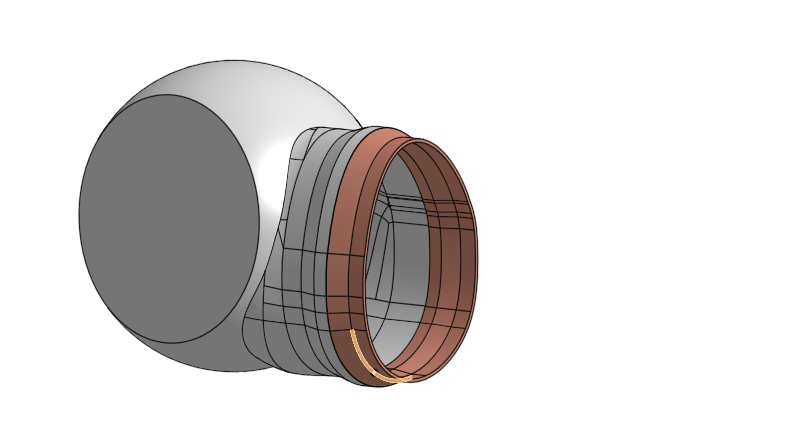

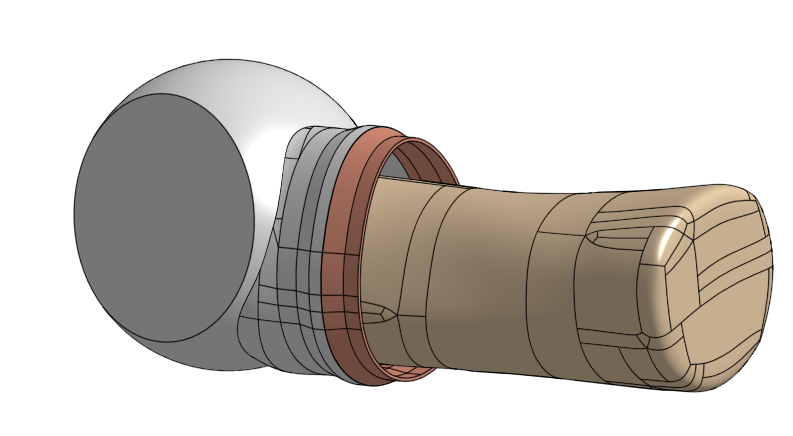

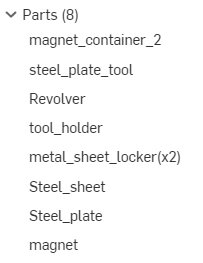

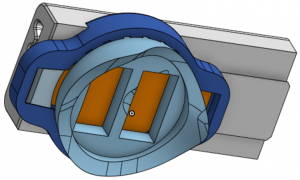

Actionneurs

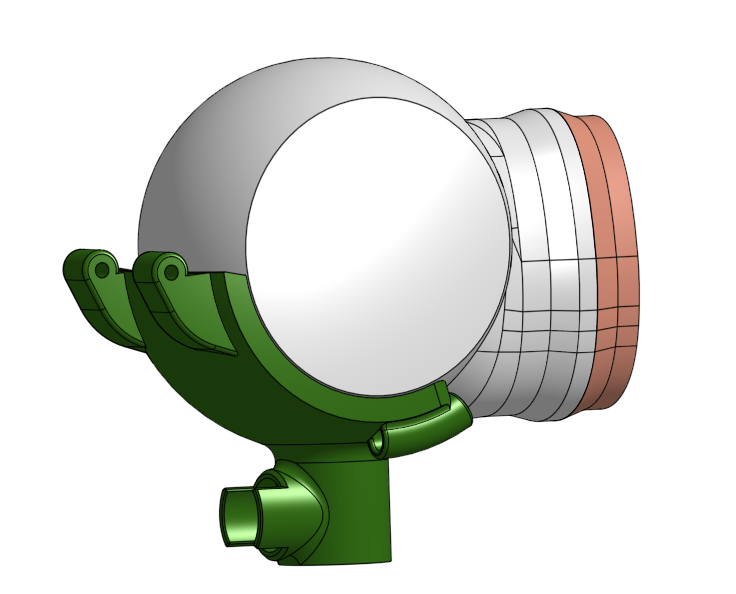

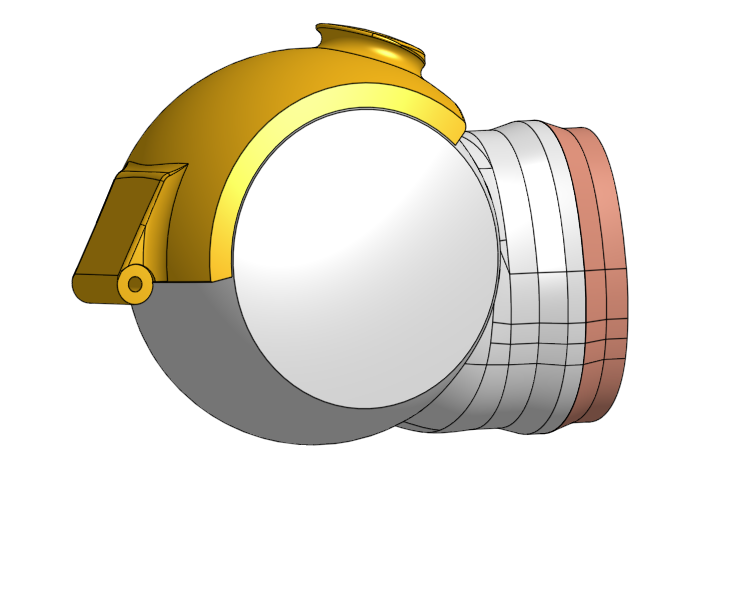

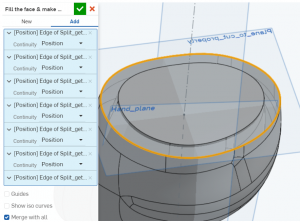

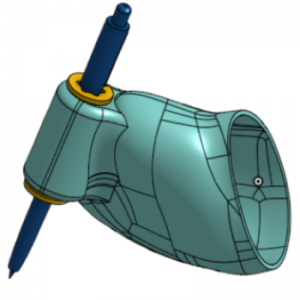

Description

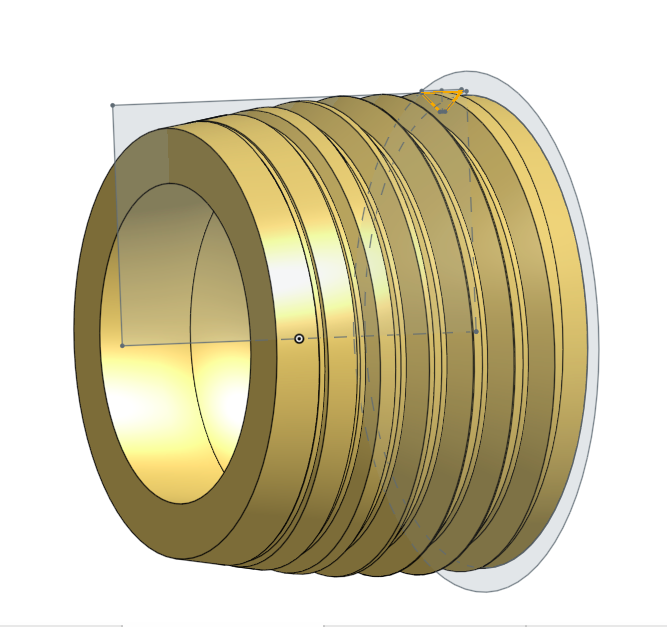

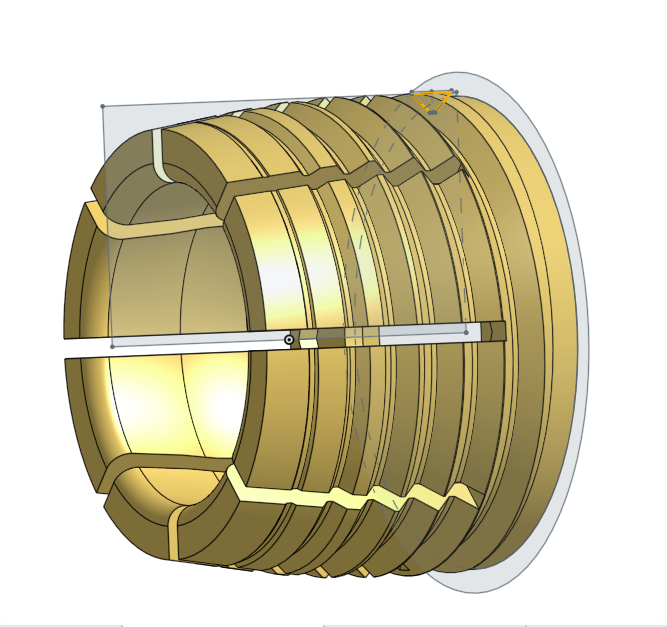

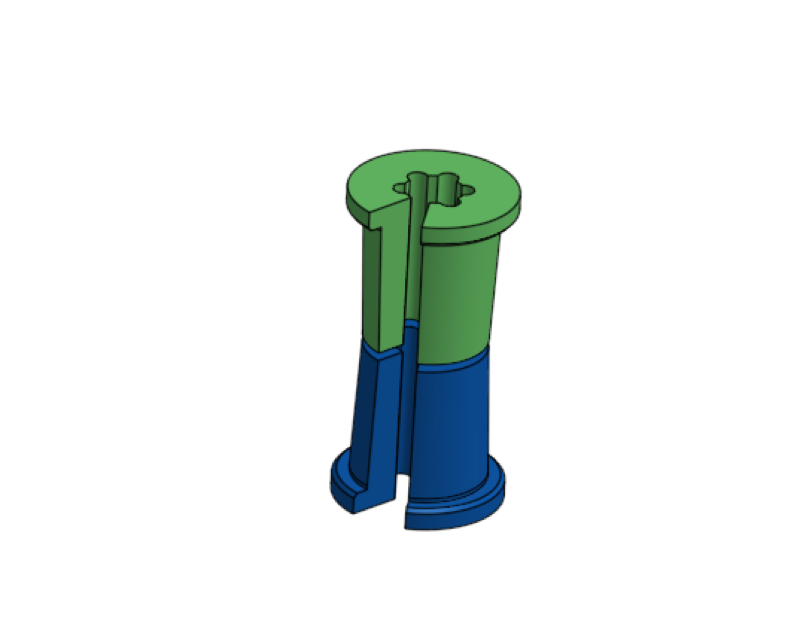

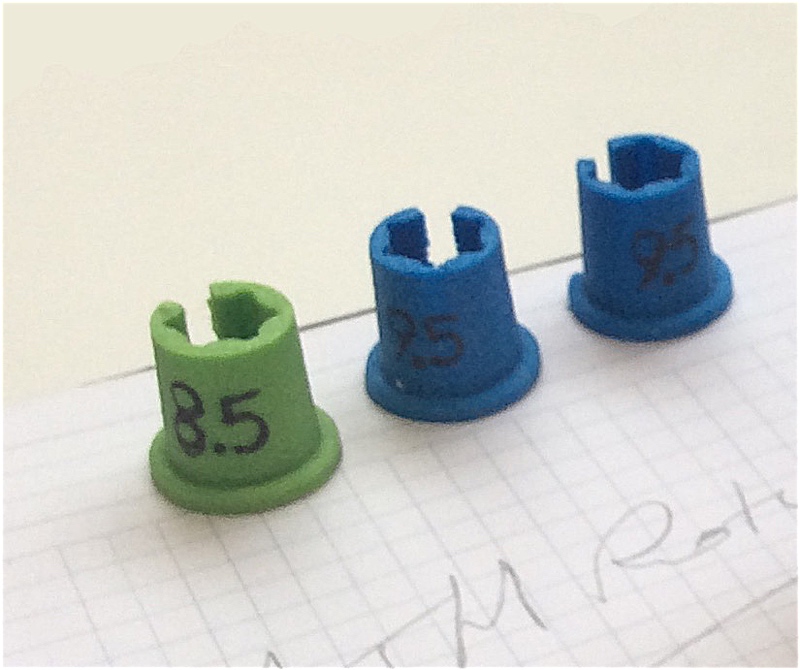

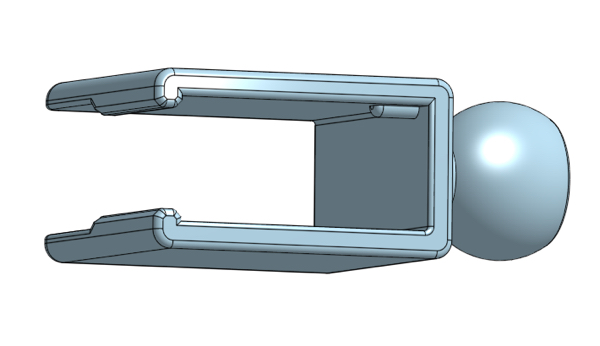

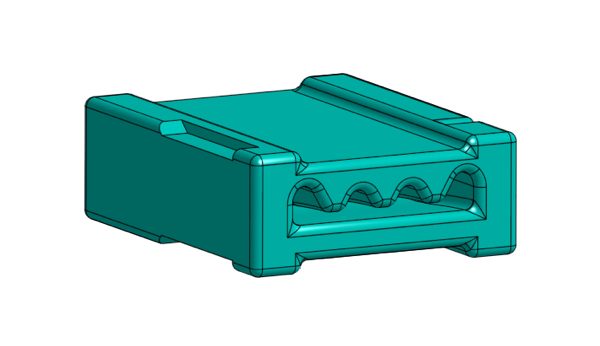

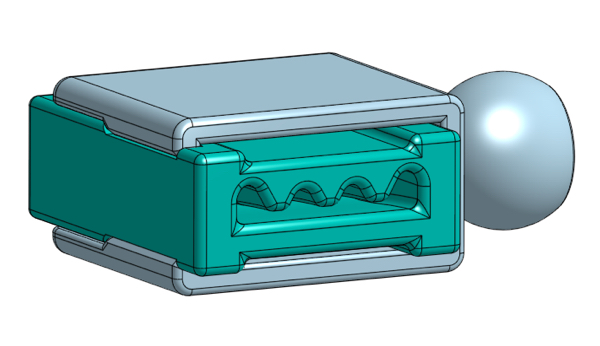

Deux servomoteurs, entraînant chacun une poulie, tirent les câbles tendons des doigts. Le premier servomoteur entraîne conjointement le pouce et l’index, le second entraîne les trois autres doigts. Un mécanisme de type palonnier (« whippletree ») est intégré à chaque poulie pour permettre une prise en main adaptative. Tous nos designs de mains utilisent des palonniers, lire nos articles du blog qui en font référence.

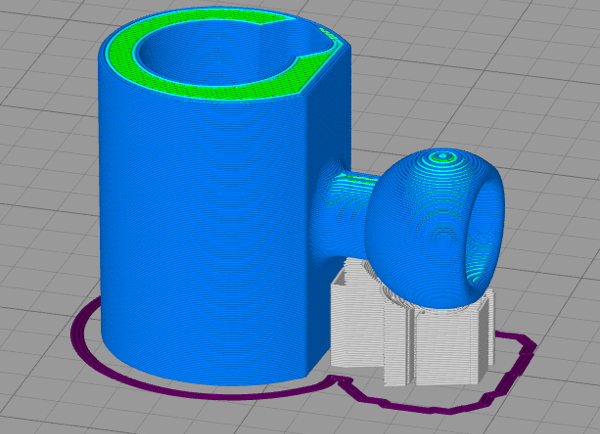

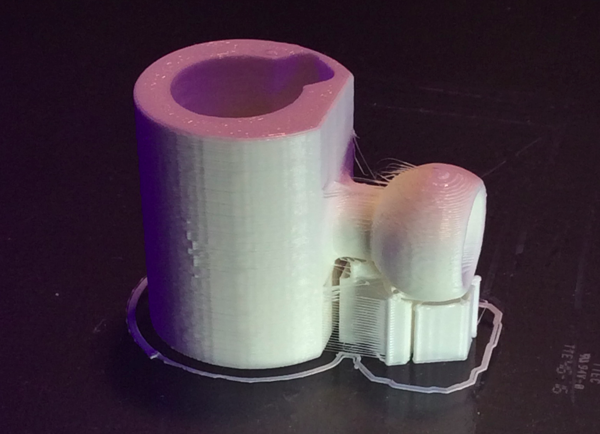

Explication

Les poulies sont constituées de deux parties distinctes, la première étant la poulie elle-même (bleue) et la seconde étant un insert de poulie servant de palonnier (rouge). Le fil nylon qui relie 2 doigts glisse à l’intérieur de la gorge lorsque les doigts appuient sur l’objet saisi de façon dissymétrique. Lorsque l’un des doigts subit une charge plus importante que l’autre, le déséquilibre de force provoque le glissement du fil nylon autour du Whippletree, permettant ainsi à l’autre doigt de continuer à se contracter sans surcharge du moteur. L’insert de poulie peut également être déplacé plus loin dans la poulie via un système de tendeur (réglage de tension). Lorsqu’une vis est tournée, elle rétracte l’insert dans la poulie, augmentant ainsi la tension initiale dans la ligne de tension et accordant la position initiale des doigts.

Controleur

Description

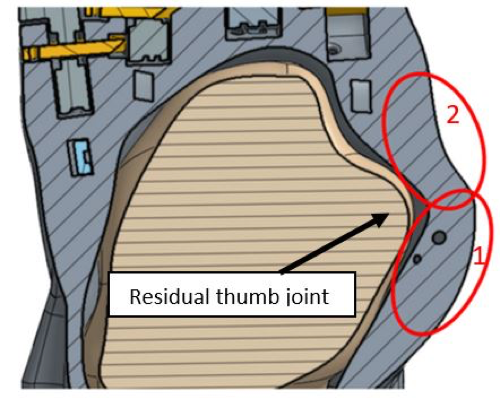

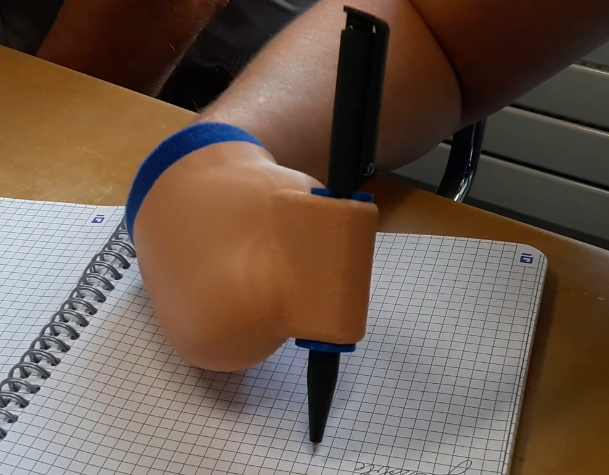

Dans le cas particulier de l’amputation subie par Nathalie, elle contrôle la prothèse avec l’articulation résiduelle du pouce à l’aide d’un micro-joystick inséré à l’intérieur de la paume.

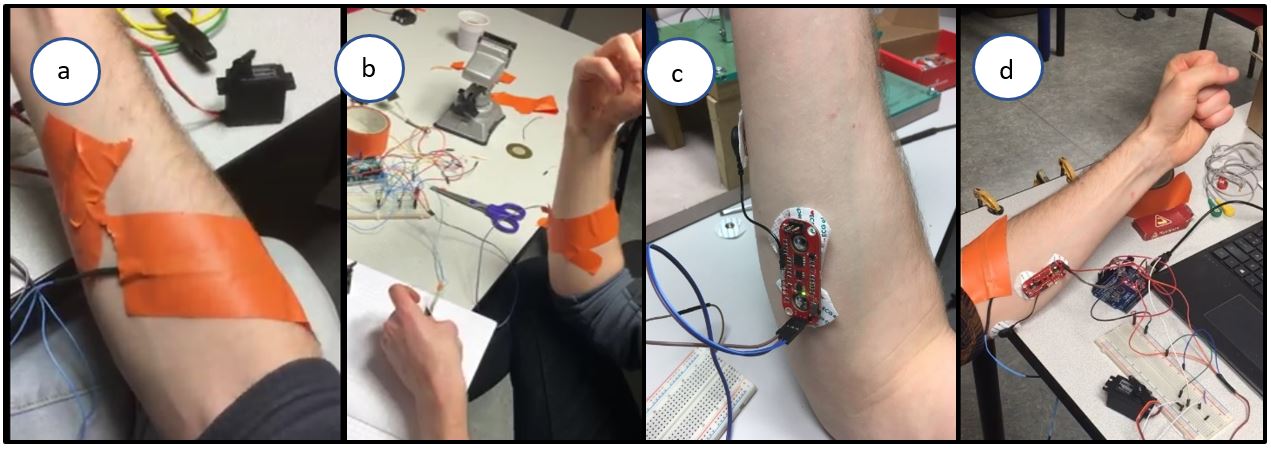

Évaluation des types de capteurs

Après une recherche bibliographique de capteurs utilisés classiquement pour le contrôle de prothèses et leurs performances potentielles, une étude expérimentale de diverses interfaces a été réalisée afin d’évaluer leur capacité d’usage dans le contexte de cette prothèse de main. Les capteurs testés étaient des capteurs myoélectriques, des capteurs de pression (FSR) et des capteurs de flexion à faible coût.

Exemples de tests de capteurs: (a) Deux capteurs flex. (b) Un capteur flex. (c) Un capteur myoélectrique. (d) Un capteur flex et un capteur myoélectrique.

Finalement tous les capteurs présentaient un élément d’imprécision, le capteur myoélectrique étant particulièrement peu fiable. Cela était principalement dû à la difficulté de trouver le placement optimal des électrodes sur la main de Nathalie.

Une série de petites manettes de jeu (micro joystick) ont été testées, essayant de trouver celle qui soit assez facile à manipuler avec une faible amplitude de mouvement, et aussi compacte que possible pour s’intégrer dans l’épaisseur de la paume.

Emplacement potentiel du joystick dans la paume

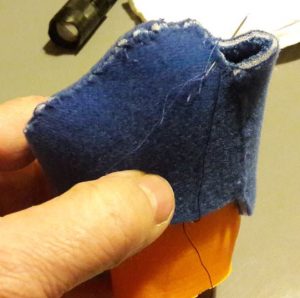

Joystick monté sur la surface d’interface avec la paume, avec le tissu éponge.

Explication

Les prothèses à assistance électronique utilisent généralement des capteurs myoélectriques comme moyen de contrôle. Il s’agit d’une méthode éprouvée qui a connu beaucoup de succès dans les prothèses modernes. Malgré cela, les utilisateurs de ces prothèses signalent souvent qu’elles sont difficiles à contrôler et imprévisibles. Les capteurs myoélectriques émettent souvent des signaux bruyants qui peuvent s’aggraver si la sueur pénètre entre le capteur et la peau de l’utilisateur. Un prothésiste est également généralement requis pour déterminer l’emplacement optimal des capteurs, ce qui peut être coûteux et prendre beaucoup de temps. Pour un contrôleur, la prévisibilité et la fiabilité sont essentielles.

Dans le cas de ce projet, comme dit précédemment, l’utilisateur est une personne amputée trans-métacarpienne à qui, pour la main droite, manque tous ses doigts mais a pu conserver une partie de son articulation du pouce. Cette articulation a une gamme de mouvements relativement précis, la rendant idéale pour devenir un moyen de contrôle. Pour établir une interface aussi étroite que possible avec le système nerveux central de l’utilisateur et mettre en place un contrôleur précis, l’équipe a donc décidé que l’utilisation mécanique de cette articulation serait préférable aux moyens myoélectriques ou à d’autres types de capteurs.

Le contrôleur de manette de jeu a été utilisé avec succès tout au long des tests. Nathalie utilisait une configuration de base ouverte-fermée ou « bang-bang ». En déplaçant le joystick vers la paume (abduction), vous fermez les doigts et vous éloignez de la paume (adduction). Il a été proposé que la vitesse variable puisse également être mise en œuvre, tout en étant capable d’activer et de désactiver le système et de basculer entre les schémas de préhension (malheureusement, le temps manquait pour que cette configuration soit mise en œuvre ou testée correctement). Un joystick est un outil très polyvalent pouvant être utilisé comme contrôleur complexe et utilisé depuis des décennies dans des appareils tels que les contrôleurs de jeux vidéo. Il est donc très probable qu’avec la formation, un utilisateur puisse apprendre à donner des commandes plus complexes à la prothèse.

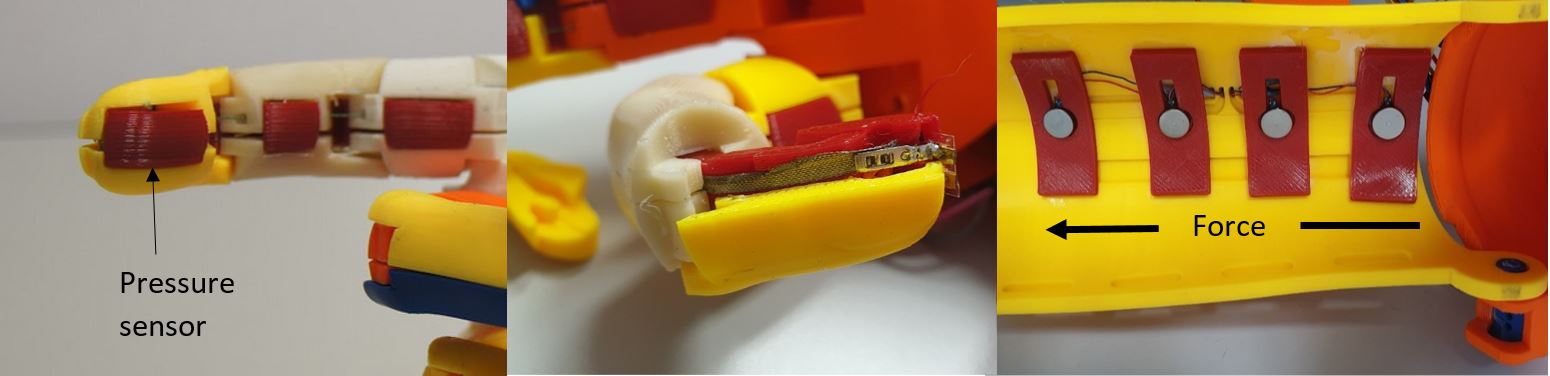

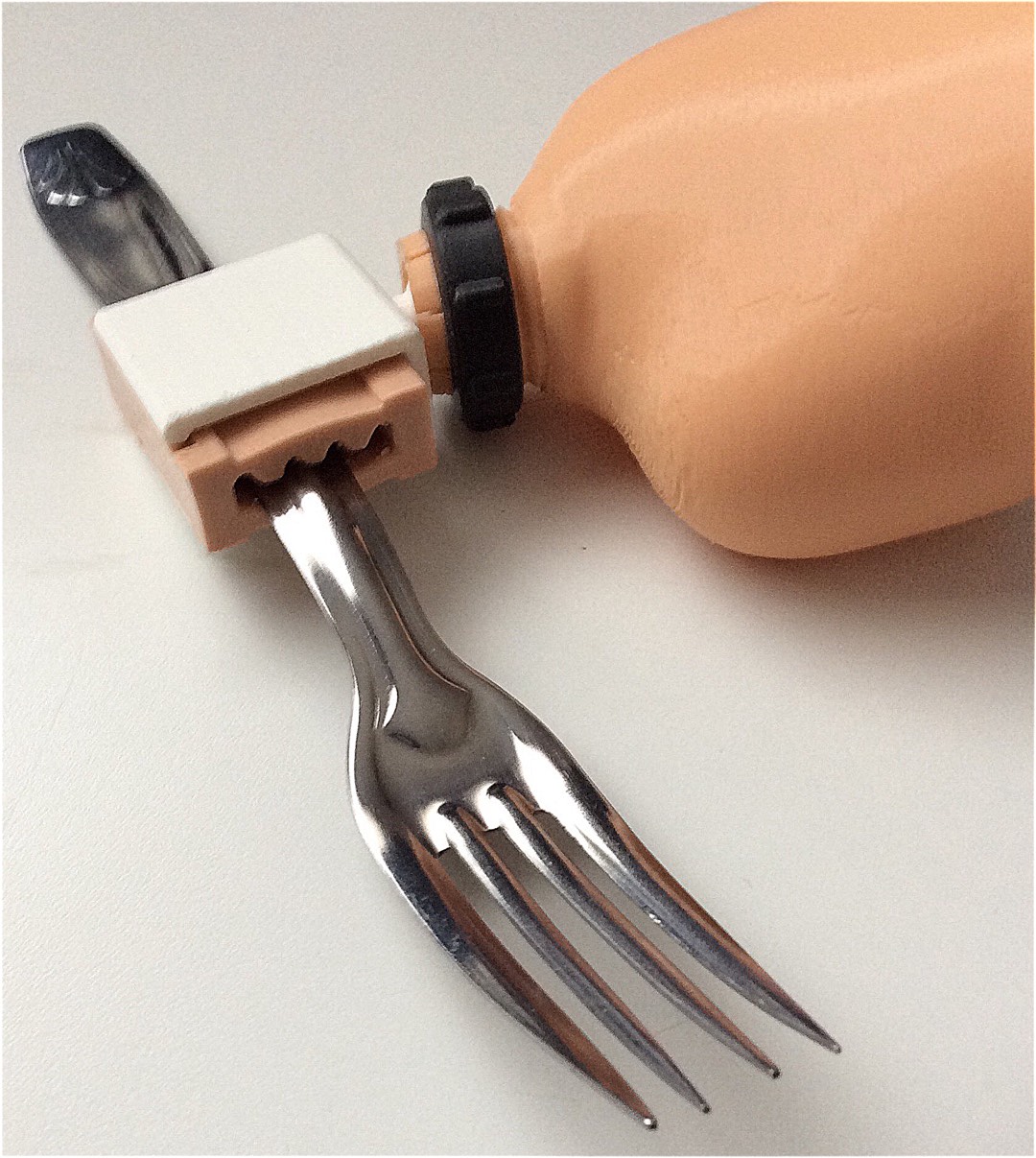

Retour de force

Description

Un capteur de pression inséré dans la dernière phalange de l’index indique à l’utilisateur que la force de préhension est appliquée à un objet en créant une vibration d’un des quatre moteurs haptiques du gant. Le capteur de pression est entièrement dissimulé à l’intérieur du coussinet en NinjaFlex. Les moteurs haptiques vibrent à la surface de l’avant-bras de l’utilisateur, un moteur différent vibrant en fonction de la force exercée à l’extrémité du doigt. Le moteur le plus proche de la main vibre au contact d’un objet, et la vibration monte plus haut dans l’avant-bras lorsque la force augmente.

Explication

Des chercheurs ont découvert que la mise en œuvre du retour de force était très utile pour un individu en termes d’amélioration de la réalisation d’une prothèse et de la performance lors de la saisie, en particulier pour des objets délicats. La mise en œuvre du retour d’effort a donc été explorée dans ce projet en utilisant des matériaux peu coûteux. Un tissu conducteur a été utilisé à la place d’un fil électrique pour éviter la fatigue du fil qui se produirait inévitablement lors de flexions répétées. Bien que cela n’ait pas été fait ici, le ou les capteurs de pression pourraient également s’interfacer avec les actionneurs en utilisant l’Arduino comme moyen de rétroaction en boucle fermée (c’est-à-dire en limitant la force maximale pouvant être appliquée à un objet).

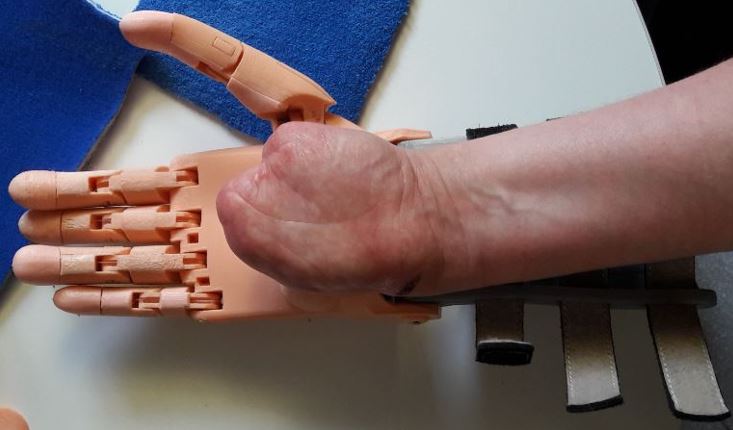

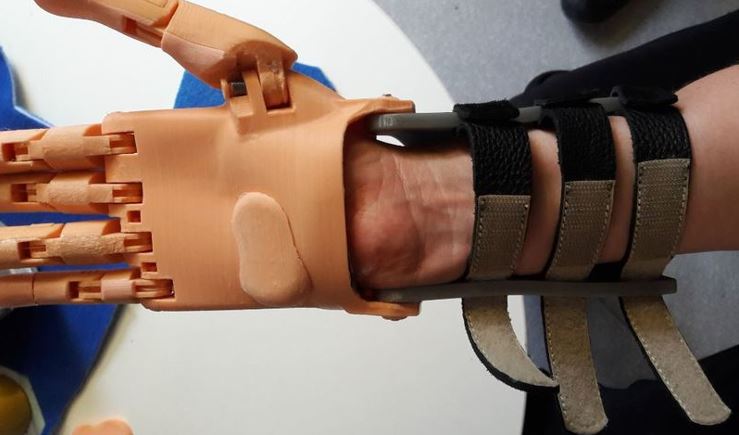

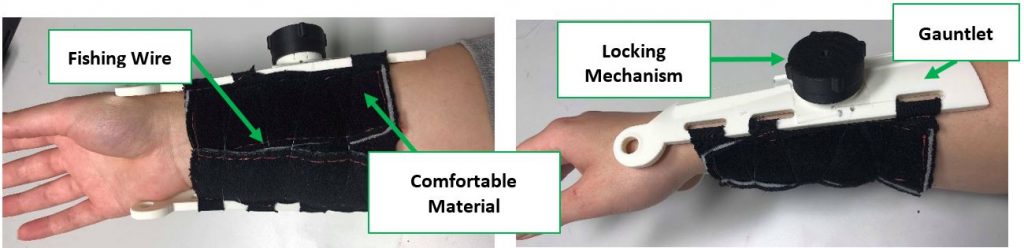

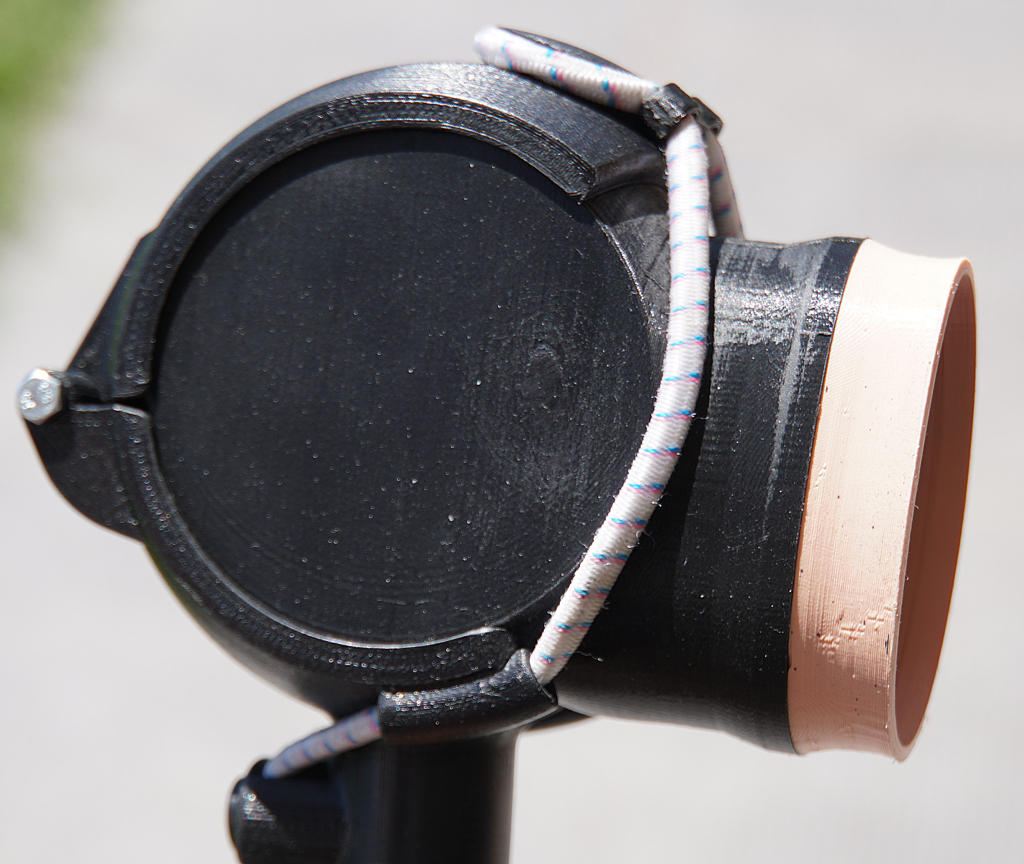

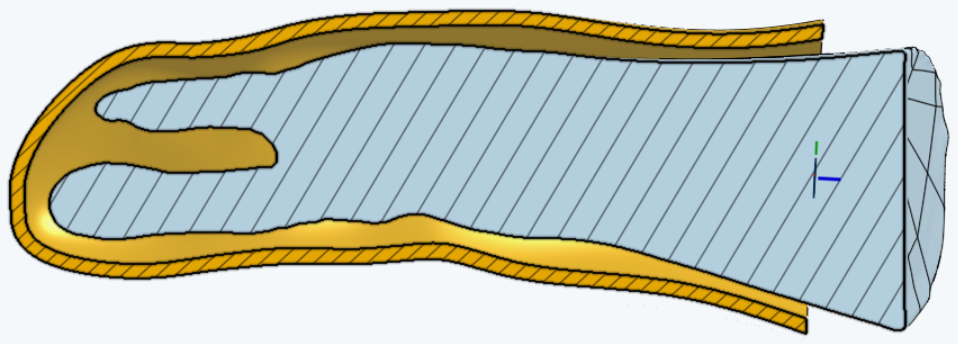

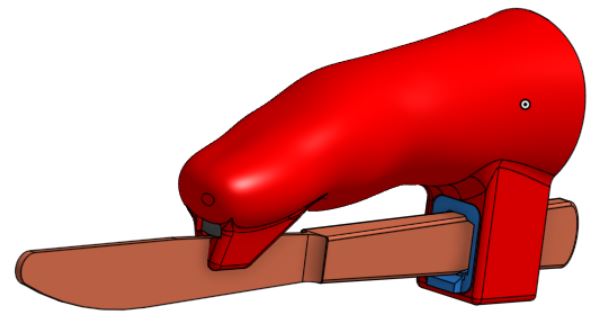

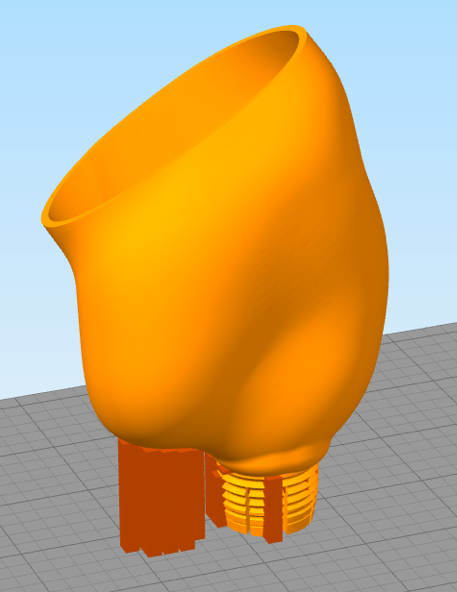

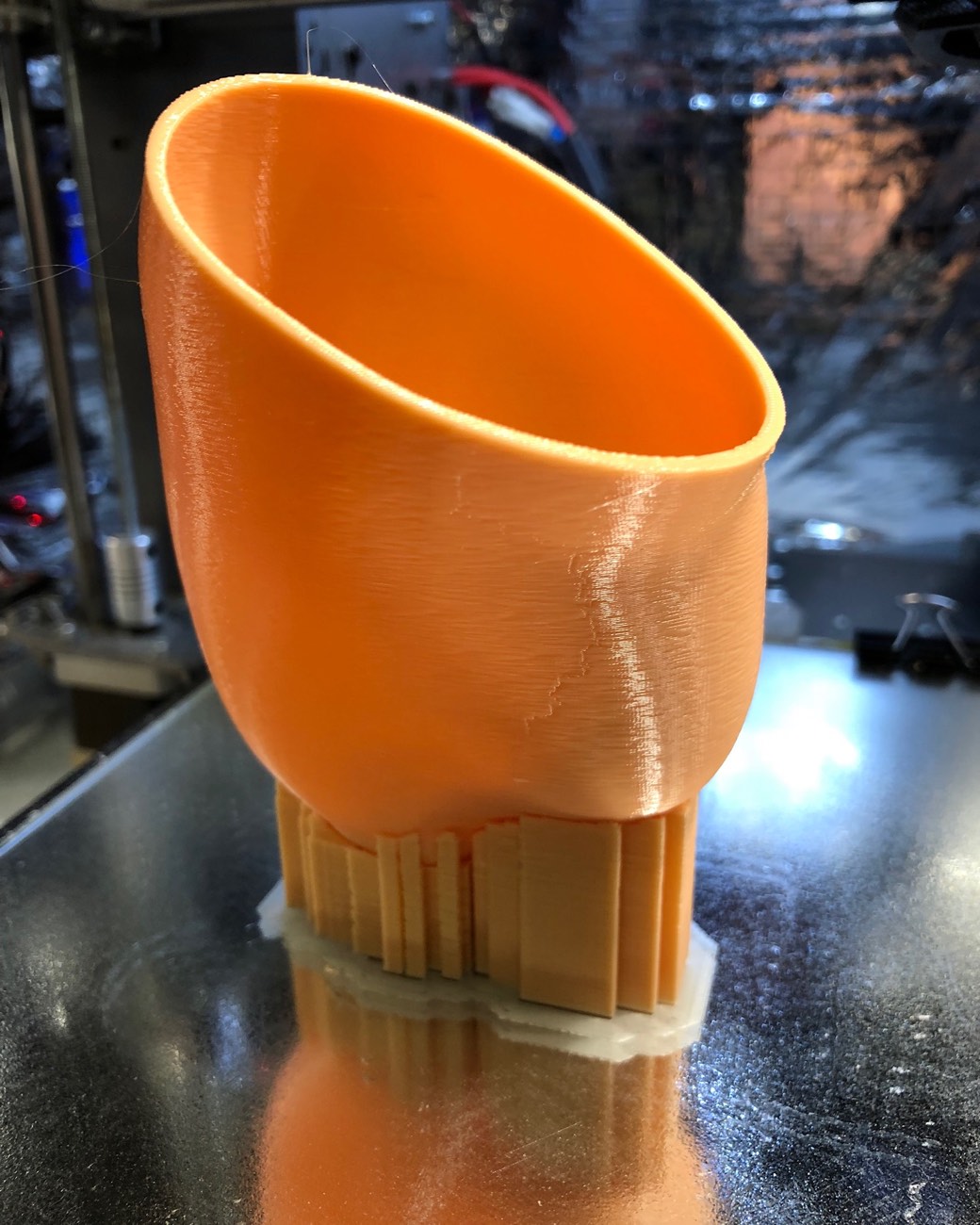

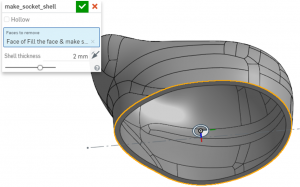

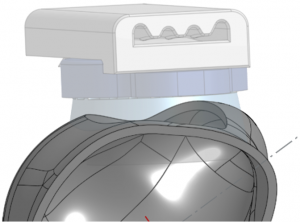

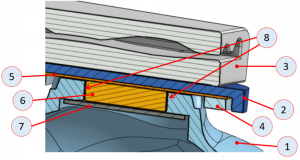

Serrage du gantelet sur l’avant-bras

Description

À la place des bandes Velcro habituelles ou similaires, une option plus confortable a été étudiée avec l’utilisation d’un tissu doux resserré par un fil métallique et d’un mécanisme de verrouillage inspiré du système BOA Fit (souvent utilisé pour les chaussures de surf des neiges). Ce système a été largement inspiré du travail de Younes Zitouni dans la communauté e-nable.fr (depuis, Younes a rejoint team Gre-Nable – ndt).

Test

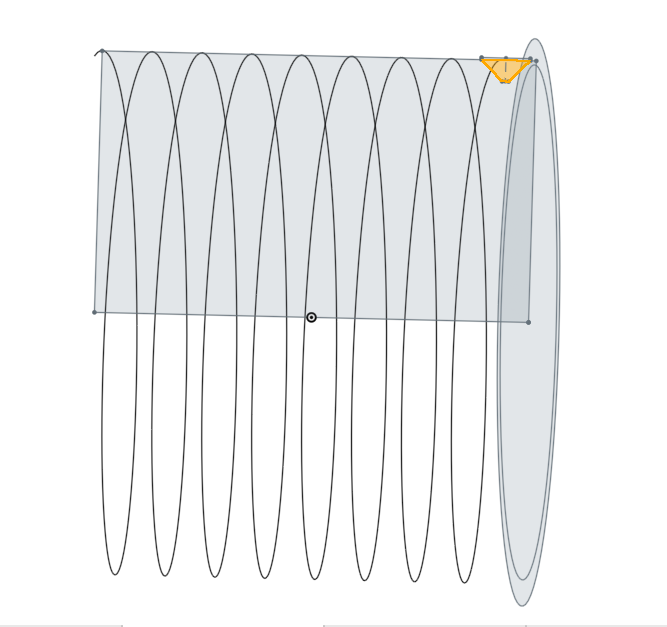

Afin d’évaluer le potentiel de maintien de la solution, la résistance du fil a été testée jusqu’à la force de rupture. Différents chemins de câbles ont également été essayés et il a été constaté qu’un bobinage en double hélice inversée, était une meilleure option pour obtenir un serrage et une répartition uniformes de la charge, ainsi que pour le processus de libération le plus simple.

Plusieurs types de tissus ont été comparés pour converger vers un tissu appelé « Tissu 3D » ce qui procure une sensation de confort à l’utilisateur et est en outre souvent utilisé par les prothésistes pour l’interface de la peau.

Explication

Basé sur le principe de la fixation d’une chaussure de surf, le gantelet est maintenu sur l’avant bras de l’utilisateur de la même manière qu’un lacet. Cette méthode a été étudiée car Nathalie n’était pas satisfaite des sangles velcro de sa prothèse existante (bien qu’elles soient en cuir de chevreau souple !).

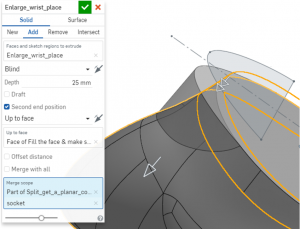

Optimisation de la configuration des doigts

Description

Lors des tests avec Nathalie, il est apparu qu’elle était souvent incapable de saisir une bouteille avec notre prototype précédent. Cela était dû à la mauvaise synchronisation de la contraction des doigts. En effet la rotation complète de l’articulation distale apparaissait avant que les articulations intermédiaires et proximales ne commencent à se plier.

Ceci a conduit à la mise en contact perpendiculaire de l’os distal, comme illustré ci-dessous, suivie de l’éloignement de l’objet de la paume. Pour permettre à la prothèse de saisir les objets, il fallait obtenir un ordre de contraction plus naturel.

Test

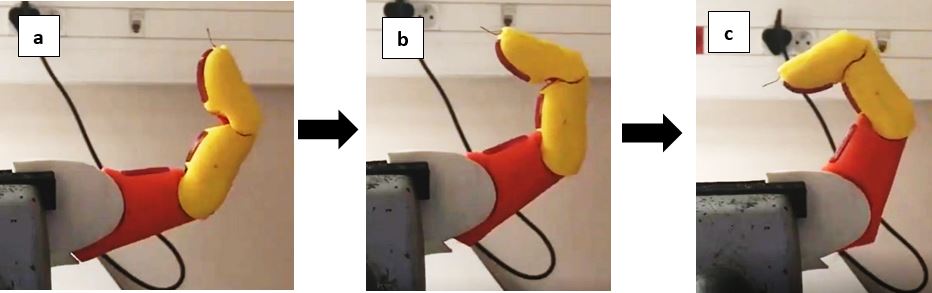

Ci-dessous est comparé sur la première ligne des images le processus de pliage du Flexibone original et sur la seconde ligne le processus de pliage après amélioration des jointures du Flexibone.

Explication

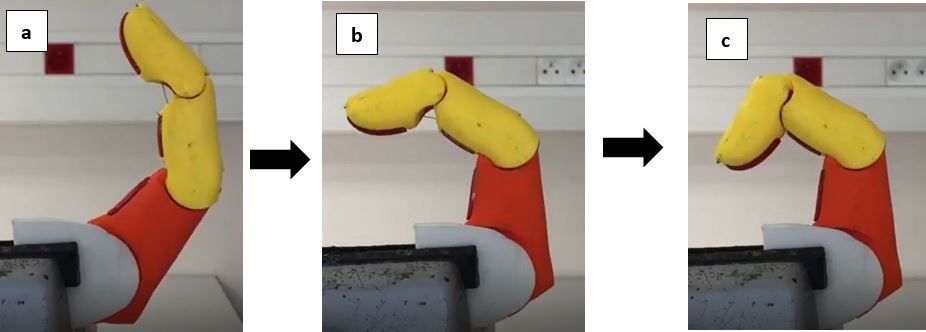

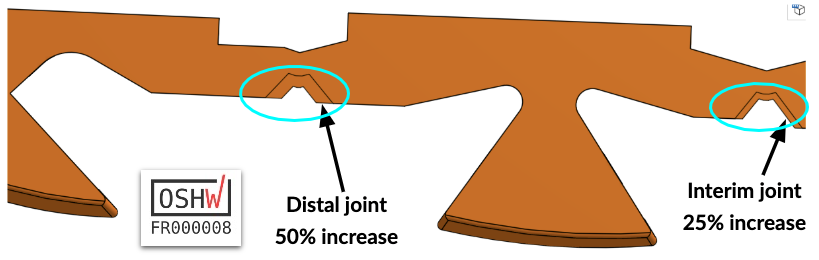

Après une série de tests, le problème a été résolu en augmentant l’épaisseur des articulations flexibles intermédiaires et distales de l’os, respectivement de 25% et 50% (voir la figure ci-dessous). Un inconvénient collatéral est que cela augmente la force nécessaire pour plier complètement le doigt (voir courbe ci-dessous). En raison de contraintes de temps, une diminution globale finale de l’épaisseur des trois articulations n’a pas été étudiée.

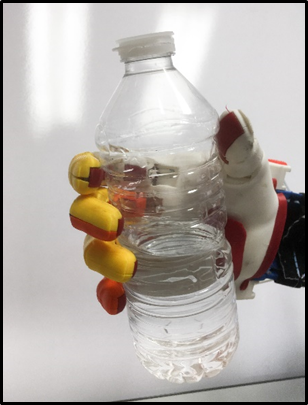

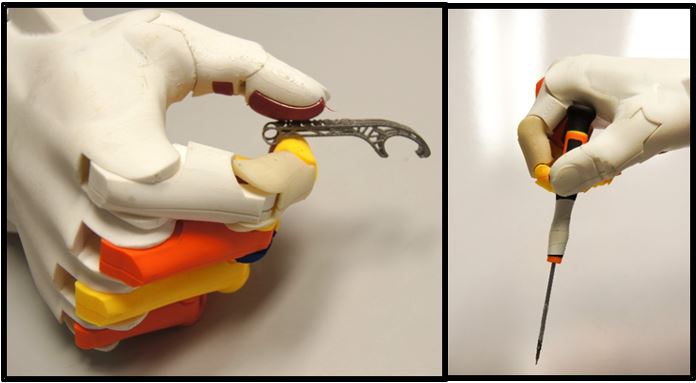

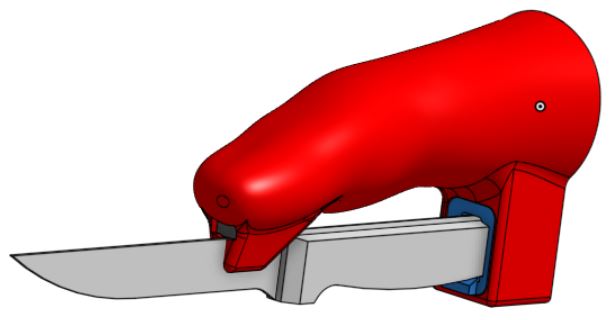

Différents types de prise

Description

Grâce au code Arduino et au joystic à deux axes, plusieurs fonctionnalités ont été implémentées. Et d’autres pourraient être développés si nécessaire. Les principaux modèles d’adhérence sont décrits sur les figures suivantes:

Pointe du doigt, prise de force, pincée en deux points, prise latérale.

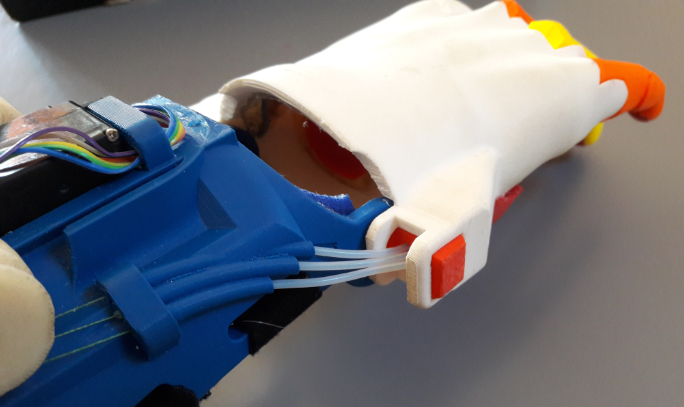

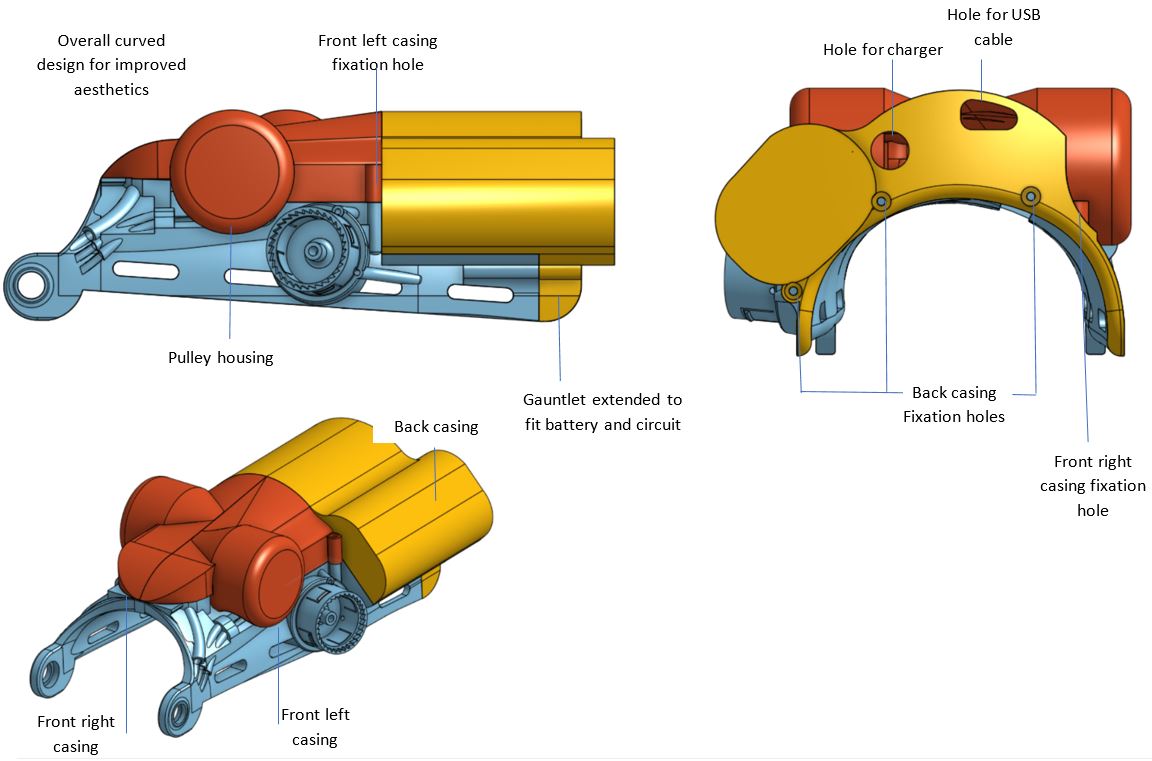

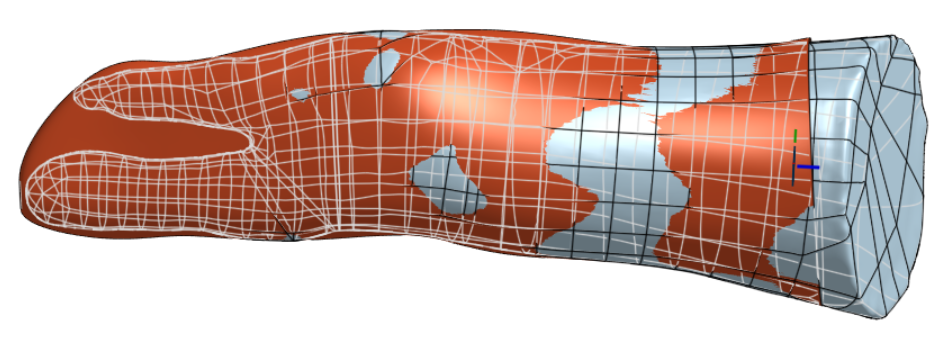

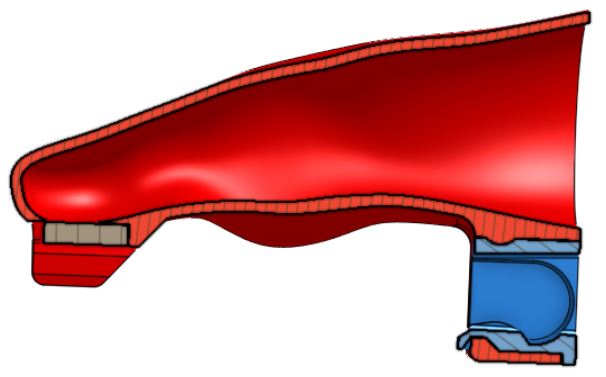

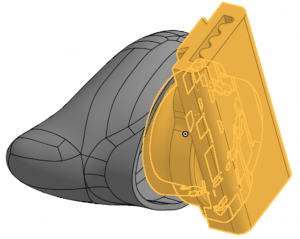

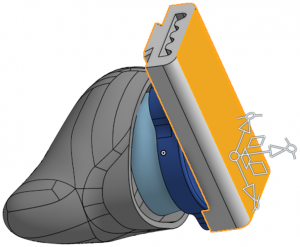

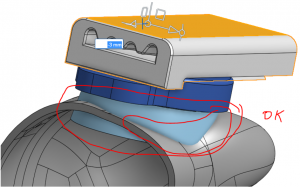

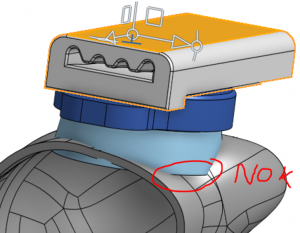

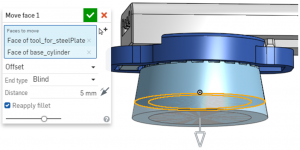

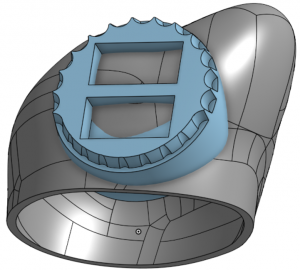

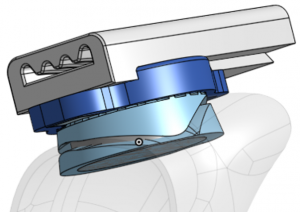

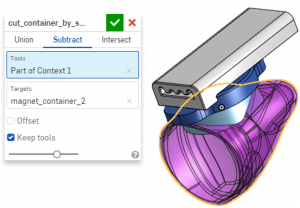

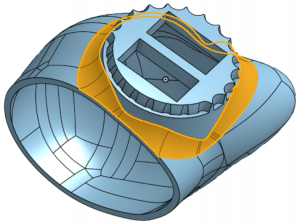

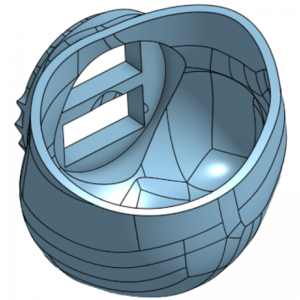

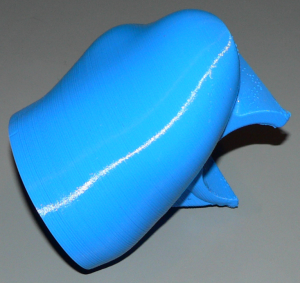

Gantelet final

En images, voici un résumé de la structure et du boîtier du gantelet final.

Améliorations potentielles

Parmi de nombreuses idées pour améliorer les aspects techniques ou fonctionnels de la main assistée Flexibone, voici les principales priorités:

- Plan de rotation du pouce: Héritage de la main Kwawu, l’orientation du pouce n’est pas optimale et ne permet pas vraiment une opposition avec l’avant-doigt (voir l’image de la prise de bouteille), ce qui rend difficile de saisir certains objets. Ce plan pourrait être légèrement modifié, et l’amplitude des mouvements du pouce aussi pourrait être augmentée.

- Retour haptique: La position du capteur de pression dans l’extrémité antérieure n’agit pas toujours de la même manière en fonction de la configuration du contact avec l’objet. A l’avenir nous chercherons une meilleure configuration, ou un capteur différent, afin que la force de contact soit correctement détectée dans la plupart des situations. Il est également difficile de déterminer quel moteur haptique est activé (1 parmi 4). Nathalie ressent des vibrations dans le gantelet mais elle ne sait pas dire à quel endroit elle ressent la vibration.

- Réduire la force de flexion des doigts. Pour améliorer la stratégie de contraction du Flexibone, nous avons augmenté certaines épaisseurs au niveau des articulations, ce qui a finalement augmenté la tension de flexion que l’actionneur doit fournir pour tirer le fil nylon. L’inconvénient est que plus le frottement et la tension de flexion des doigts augmentent, moins il reste de force pour saisir les objets. Nous devons maintenant étudier la possibilité de diminuer la résistance due à la flexion en diminuant l’épaisseur de toutes les articulations, en conservant l’ordre relatif de flexion des phalanges et en conservant bien entendu une résistance mécanique raisonnable des doigts.

Un projet vraiment open source

Non seulement cet article, mais toutes les données générées et diffusées au cours de ce projet sont publiées en open source sous l’intitulé “Flexibone Assisted Hand” selon les termes de licence Creative Commons Attribution (CC By).

Nous sommes heureux de fournir les documents ci-dessous à la communauté mondiale des makers (e-Nable et autres) :

- Le rapport complet (

)() qui décrit en détail l’avancement du projet, ainsi que toutes les explications relatives aux expériences et aux résultats des tests, ainsi que toutes les justifications des choix techniques,

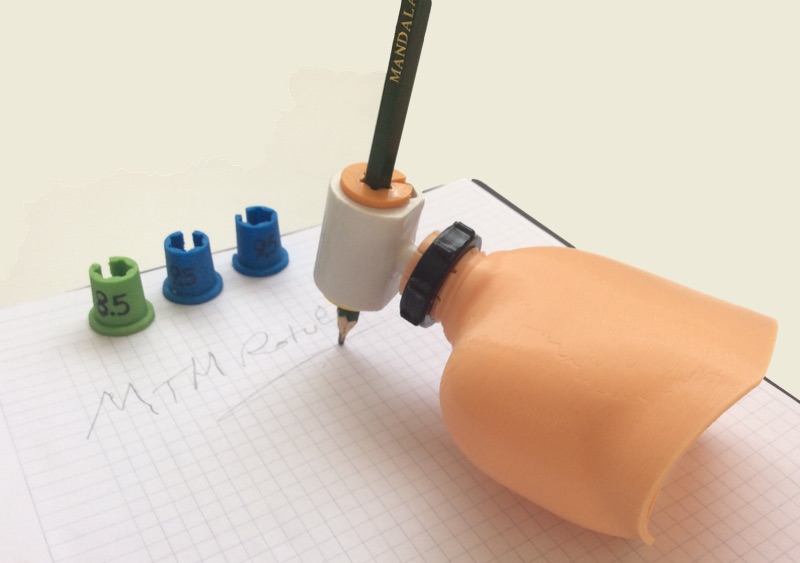

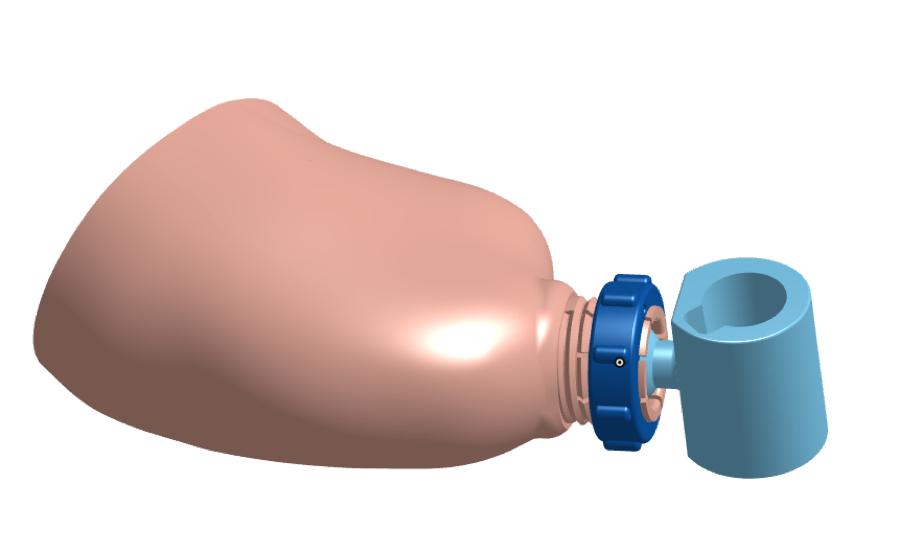

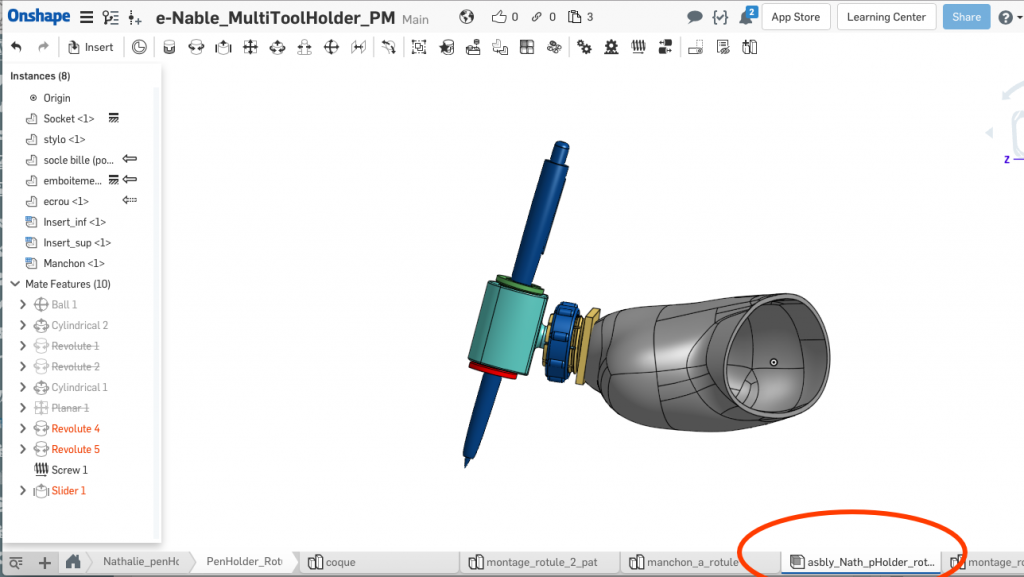

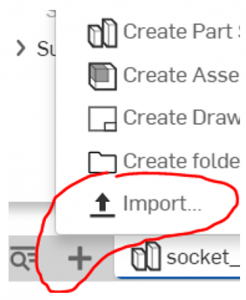

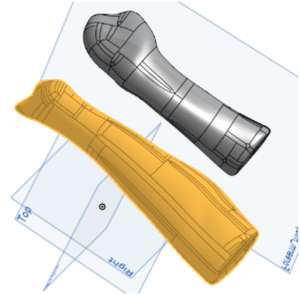

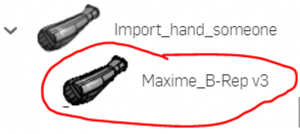

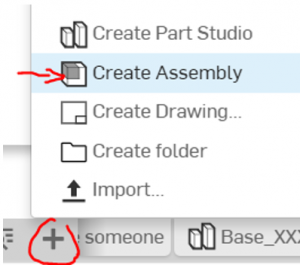

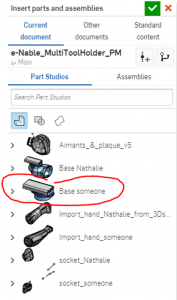

)() qui décrit en détail l’avancement du projet, ainsi que toutes les explications relatives aux expériences et aux résultats des tests, ainsi que toutes les justifications des choix techniques, - Le modèle CAO est disponible dans un espace de travail public sur le site Onshape.com. Vous avez juste besoin d’un compte gratuit Onshape pour y accéder. N’hésitez pas à le consulter et si vous le souhaitez, copiez son espace de travail afin de l’éditer, le modifier, l’améliorer … et si vous le faites, merci de fournir vos améliorations à la communauté! Nous serons plus qu’heureux si vous nous donnez des commentaires,

- Liste de tous les documents que vous pouvez télécharger (de « A to Z »):

- A – notre Log Books

- B – Electronic Development Arduino code

- C1 – vidéo Designer Testing

- C2 – vidéo Electronic Testing

- C3 – vidéo Second Interview

- C4 – vidéo Final Interview, prise d’objet avec 2 doigts seulement

- D – Force Sensor Calibration

- E – Test Rig Assembly Guide

- F – Force Test Code

- G1 – Force Test Results

- G2 – Force Test Video Results – Flexi V1

- G3 – Force Test Video Results – Flexi V2

- G4 – Force Test Video Results – Kwawu

- G5 – Force Test Video Results – Phoenix

- H – Grip Test Code

- I.0 – Grip Test Results.xlsx

- I.1 – Pictures Grip Test Results

- I.2 – Videos1 Grip Test Results

- I.3 – Videos2 Grip Test Results

- J – Friction Test Procedure

- K – Friction Test Results

- L – Mechanical Feedback Development

- M – Motor Comparison Table

- O – Core 6V 400 Motor Data Sheet

- P – Motor Driver Comparison

- Q – Attachment Method Force Test

- R – Attachment Method FEA Analysis

- S.1 – Finger Joint Force Test Results

- S.2 – Finger Joint Force Test Results Videos

- T – Gauntlet and Casing Dimensions Drawings

- U – Final Arduino Code

- V – Motorised Attachment Method Improvment Code

- W – Total Costing Breakdown

- X – Onshape CAD Link

- Y – Locking mechanism solidworks

- Z – Assisted_Flexibone_hand_2019_Project_Report

- Et si vous voulez seulement télécharger les fichiers STL, les fichiers sont disponibles sur Thingiverse. Laissez nous vos commentaires.

Remerciements

Merci à team Gre-Nable : Philippe, Patrick, Fabien et Marie-Laure de nous avoir permis de travailler sur ce projet incroyable.

Merci à Frédéric pour son encadrement en gestion de projet.

Merci à toute l’équipe de GINOVA, le Fablab de l’Université de l’Institut de Technologie de Grenoble (INPG) pour son assistance technique au cours de ce projet.

Merci également à Patrick pour son aide dans la publication de cet article sur le blog de team Gre-Nable.

Et bien sûr, un grand merci à Nathalie (et à sa famille) pour sa confiance en notre travail et pour sa disponibilité pour plusieurs tests tout au long du projet.

Au cours de la réunion finale, de gauche à droite: Tom, Phil, Nathalie, Sevinç, Jay.

Commentaires récents