Emboîture pour clavier et écran tactile

Projet open source :

Ce développement, comme tous ceux de la Team Gre-Nable, est open source. Nous expliquons dans ces articles pourquoi et comment ils ont été effectués, les raisons de nos choix comme les démarches et les outils employés, et les modèles 3D sont disponibles sous l’environnement Onshape (accès gratuit pour les modèles publics). Le présent développement est accessible sur Onshape dans le document « team Gre-Nable.fr : manchon Jean« .

La situation de Jean…

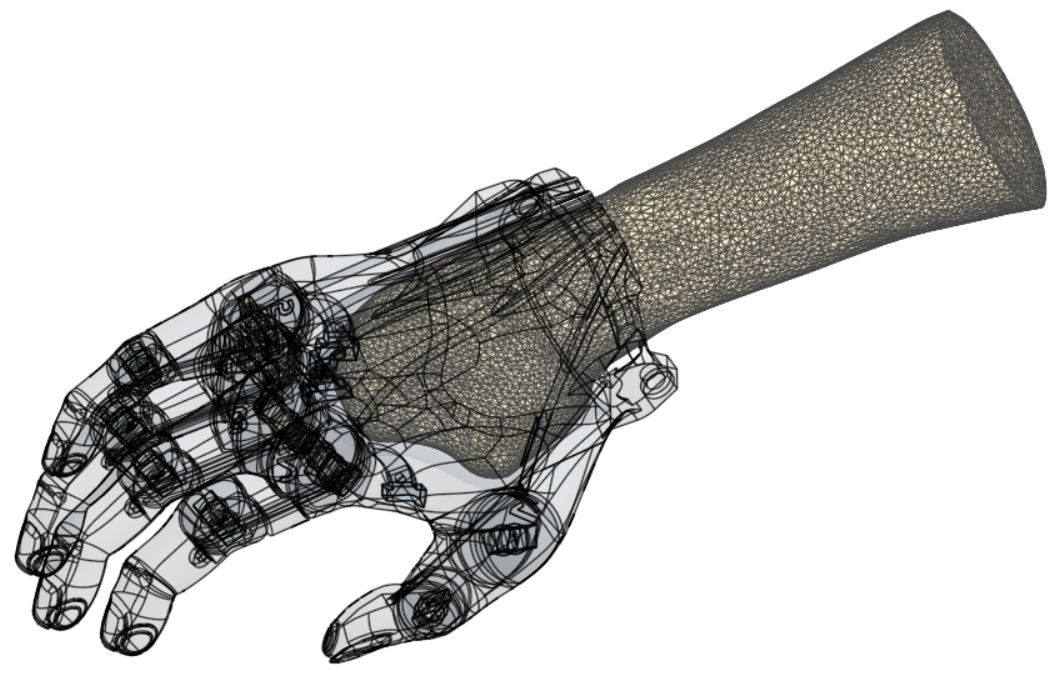

Jean est un adulte atteint d’une agénésie du bras droit. Il dispose de son coude et d’un avant-bras d’environ 9cm de longueur, de forme très conique et se terminant par un petit « bourgeon » de chair… qu’il a pris l’habitude d’utiliser entre autres pour accéder aux touches de son clavier d’ordinateur. Et il faut avouer qu’il est impressionnant de « dextérité ». Mais l’usage de plus en plus intensif de l’ordinateur pour son travail finit par le blesser et générer des douleurs dans ce petit « doigt ». Il aimerait donc protéger sa peau tout en conservant la dextérité qu’il a acquise à la manipulation du clavier. Il a déjà consulté deux ou trois professionnels qui lui ont fabriqué des appareils, qui finalement ne lui conviennent pas. Il prend alors contact avec la Team Gre-Nable.

Prise d’empreinte

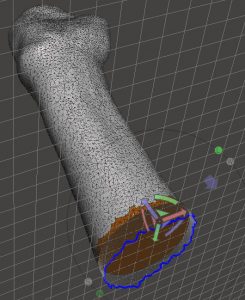

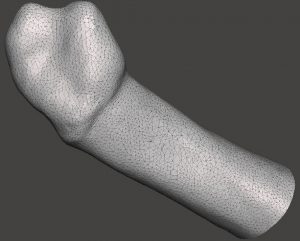

Une séance de moulage à l’alginate permet d’obtenir un modèle en plâtre de l’avant-bras et du coude de Jean. Noter sur l’image ci-dessous les nombreuses bulles qui ont été piégées dans les poils du bras lors du moulage, ce qui génère ces petites « billes » réparties en surface du modèle en plâtre. Celles-ci ont été retirées très facilement avec une lame de cutter. On distingue très bien en partie haute le « doigt » que Jean utilisait jusqu’ici pour taper au clavier de son ordinateur. En partie basse de ce moulage, la légère restriction de section est due à la présence d’un élastique qui avait pour but de marquer clairement la localisation du coude lors du moulage. Cette restriction sera supprimée (lissée) entre l’opération de scanning 3D et la reconstruction du volume CAO.

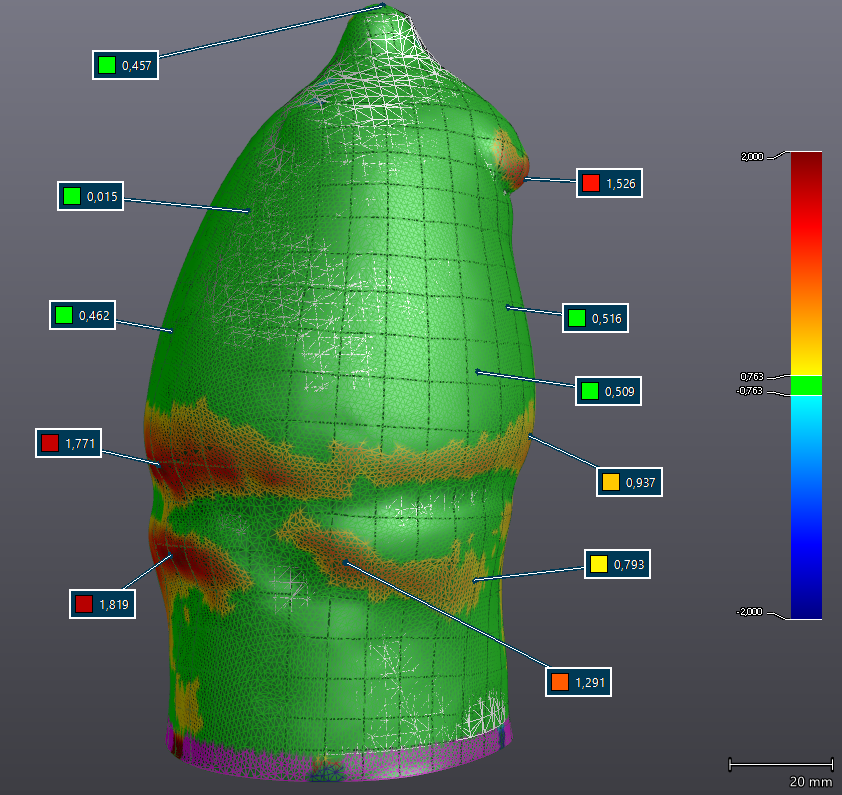

Ce modèle en plâtre est numérisé avec un scanner 3D. Nous avons profité de cette occasion pour comparer le scanner iSense (voir aussi https://3dscanexpert.com/structure-sensor-review-part-1/) avec un scanner professionnel haut de gamme HandyScan 700 .

Le Handyscan sera considéré comme la référence, avec une précision annoncée bien inférieure à 0,05mm sur ce type d’objet.

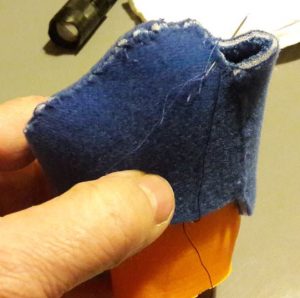

Il apparaît que le iSense donne des résultats suffisants pour cette application (précision inférieure à 0,7mm, moyenne autour de 0,5mm) dans la plupart des zones à faible variation de courbure, par contre, dans les zones plus accidentées, les erreurs peuvent atteindre près de 2mm. Mais puisque nous prévoyons l’insertion d’un gant de confort d’épaisseur de 3mm (tissu 3D bleu visible sur l’image d’entête de cet article à proximité du coude de Jean : la procédure de fabrication ce gant de confort est décrite dans cet article), et que nous pouvons aussi compter sur l’adaptabilité des chairs au contact de l’emboîture, il semble que la qualité du iSense sera suffisante pour numériser ce modèle en plâtre.

Attention, une numérisation directe du bras aurait probablement généré des variations dimensionnelles plus importantes. Nous conserverons le scan précis du Handyscan puisque nous l’avons.

Un modèle CAO volumique sera créé sur la base de cette numérisation 3D, et exporté en format STEP en vue d’une utilisation dans le logiciel Onshape.

Modélisation de l’emboîture

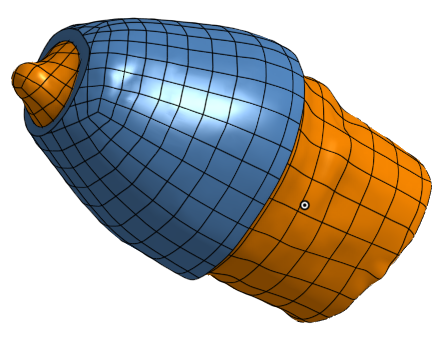

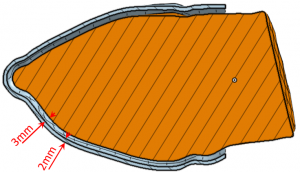

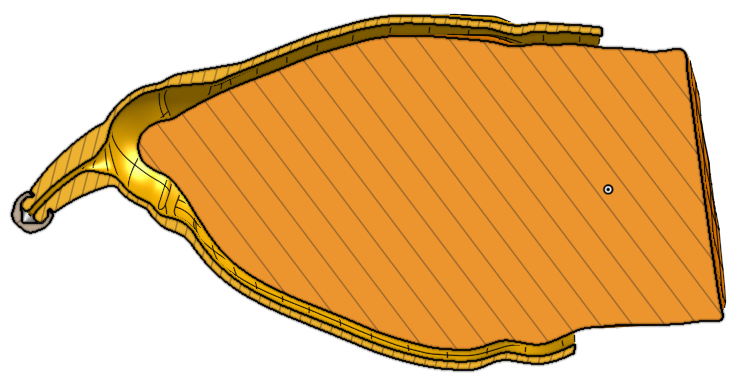

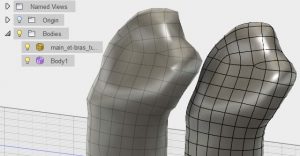

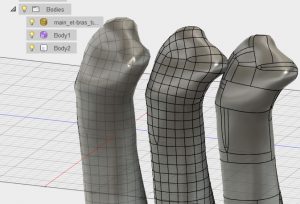

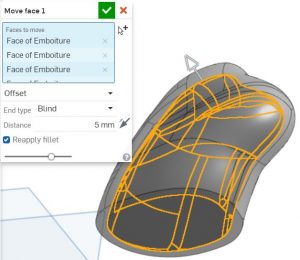

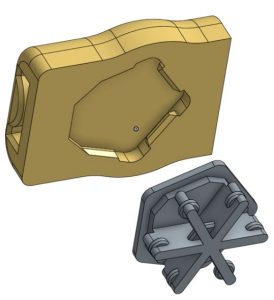

Deux nouveaux modèles sont générés grâce au logiciel VXelements (logiciel associé au scanner Handyscan de Creaform), avec des décalages de surfaces de 3mm puis de 5mm. Nous souhaitions tester ces fonctionnalités dans VXelements (et nous en avons été très satisfaits) néanmoins ces décalages de surfaces et la génération des nouveaux volumes auraient pu se faire avec d’autres outils de modélisation, soit sur le modèle STL (avec Meshmixer par exemple), soit sur le modèle STEP reconstruit (Fusion360, Onshape, etc…). Vous pouvez consulter notre article « Création d’un Multi-tool holder » pour un exemple d’utilisation de la fonction « Offset de surface » dans Onshape.

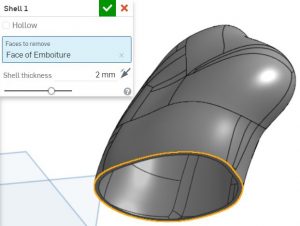

Les trois modèles volumiques obtenus, que nous appellerons « bras« , « bras+3 » et « bras+5 » sont importés dans Onshape au format STEP. Une opération de soustraction volumique entre « bras+3 » et « bras+5 » permet d’obtenir une emboîture avec un épaisseur de 2mm d’épaisseur, distante de 3mm du bras.

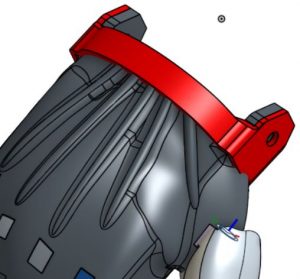

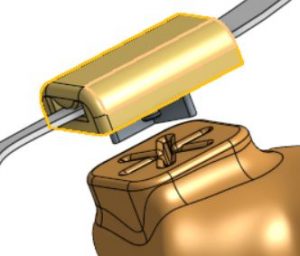

Dégagement du petit doigt

Un décalage supplémentaire de surface, suivi de quelques découpes et de ré-assemblages de volumes nous permettent à ce stade de dégager un espace en bout d’emboîture, qui évitera le contact entre le doigt de Jean et l’emboîture. Cette protection est l’élément principal du « cahier des charges » qu’il nous a transmis, nous y accordons donc une attention particulière !

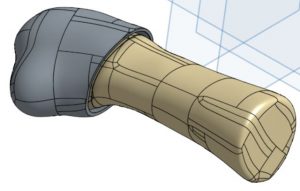

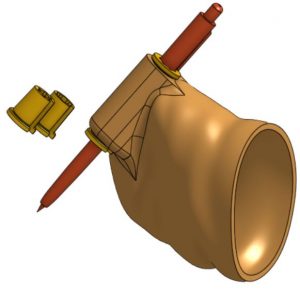

Nous ajoutons ensuite un « doigt » artificiel, qui sera muni d’un embout en matière flexible (NinjaFlex ici) pour permettre d’atteindre en douceur les touches du clavier d’ordinateur.

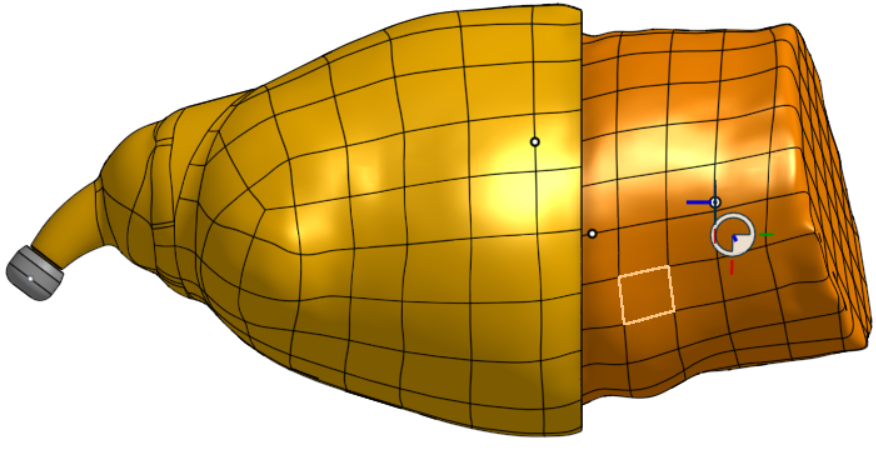

Emboîture et doigt, vue externe.

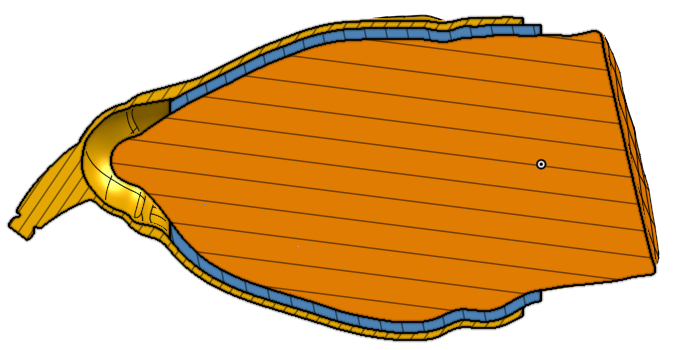

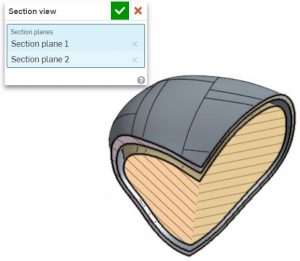

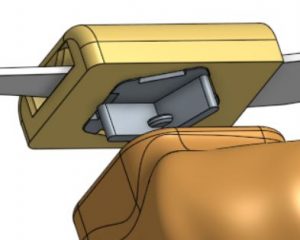

Préparation du tissus 3D, et place créée pour le doigt de Jean qui ne sera plus blessé.

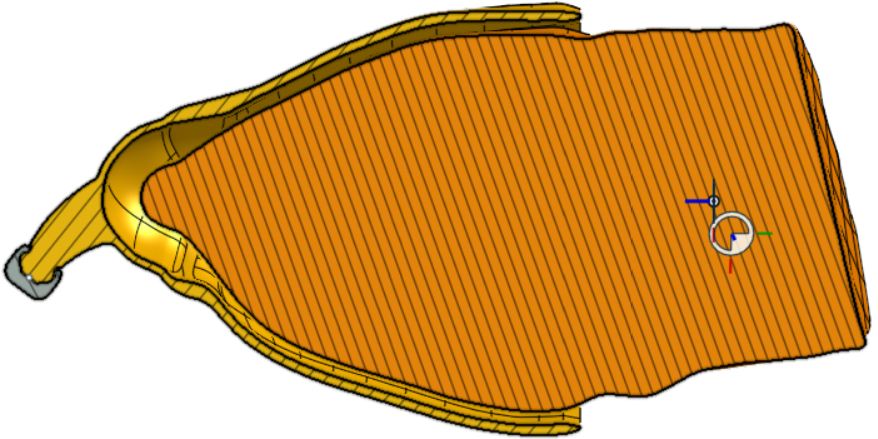

Emboîture et doigt, vue en coupe.

Tissus 3D : dégagement pour le doigt.

Adaptation pour écran tactile

Jean a probablement comme beaucoup d’entre nous un smartphone ou une tablette avec écran tactile. Pourrait-il profiter de ce doigt artificiel pour manipuler les applis sur ce type d’écran ?

J’avais étudié cette question il y a quelques mois, et j’étais arrivé à la conclusion que ce devrait être possible. En effet la plupart des écrans tactiles actuels sont capacitifs, et en parlant sans termes trop techniques (que je maîtriserais pas d’ailleurs !) les écrans détectent une variation de potentiel générée par une légère fuite d’électrons lorsque le doigt touche de la surface sensible. Il « suffirait » donc que l’élément terminal (en l’occurrence le tampon à l’extrémité de notre doigt artificiel) soit relié à une masse électrique suffisante pour se charger électriquement lors du contact. La solution est donc…

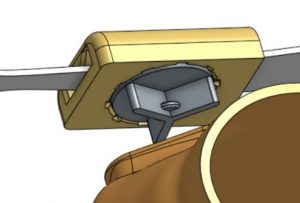

- de percer un petit canal à l’intérieur du doigt artificiel pour y passer un fil électrique souple,

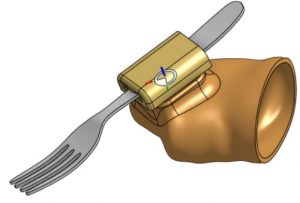

- de remplacer notre embout imprimé en Ninjaflex par un embout conducteur électrique récupéré sur un stylet de smartphone,

- et de relier le fil à une masse métallique, ou éventuellement au contact de la peau de l’utilisateur.

Masse électrique en papier d’aluminium

Fil électrique en tant que masse

L’embout de stylet de smartphone a été pris sur un stylet de ce type. Les tests montrent que le contact direct avec la peau de l’utilisateur n’est pas nécessaire. Qui plus est, le papier d’aluminium n’est pas indispensable non plus. Le système fonctionne très bien avec seulement un tour de fil dans l’emboîture, fil qui est situé à environ 3mm (l’épaisseur de mousse « tissus 3D » de confort) du bras de Jean.

Résultat des premiers tests

La deuxième entrevue avec Jean (après la prise d’empreinte) a été vraiment satisfaisante. Il restait à imaginer une manière de bien maintenir l’emboîture proposée autour de son avant-bras. Les premiers tests ont été effectués en plaçant deux morceaux de Velcro adhésif sur le bord de l’emboîture, et en plaçant une autre bande de Velcro autour de son bras. Les vidéos suivantes prises lors de la première minute d’usage dans chaque contexte (clavier et écran tactile) montrent que Jean réussira sans aucun doute à bien s’approprier ce nouvel outil… si ce n’est déjà fait dès ce moment.

Premier test de Jean sur son clavier.

Premier essai de Jean sur son écran tactile. Voyez avec quelle fluidité il zoome avec son pouce gauche et son « index » droit !

Maintien de l’emboîture sur le bras

La forme très conique de l’avant bras de Jean ne permet pas un maintien efficace par simple serrage dans cette zone. Les premiers tests ont montré la faisabilité d’un maintien par une sangle autour du bras, mais nous cherchons une solution plus facile à enfiler, et qui éviterait un serrage localisé certainement peu confortable.

Il semble alors que la proposition de Dominick Scalise d’utiliser un manchon en tissus pour certaines prothèses puisse convenir ici. Un premier test est effectué en découpant une chaussette… cela semble bien fonctionner, et nous proposons à Jean, par mail, de tester lui-même cette solution avec l’emboîture qu’il utilise.

Pendant ce temps, nous proposons aussi une version d’emboîture imprimée en TPU (matériau semi-flexible) plutôt qu’en PLA, afin d’améliorer encore le confort. N’oublions pas que Jean souhaite utiliser cet appareil quotidiennement plusieurs heures par jour.

Lors de notre troisième entrevue, Jean nous présente la solution de fixation qu’il a trouvée : il a remplacé l’idée de la chaussette par une chevillère (utilisée habituellement en cas d’entorse) qui procure un serrage homogène et très efficace. Il suffit de trouver la bonne dimension, et il utilisera ou non les sangles élastiques complémentaires qui sont livrée avec.

La version d’emboîture en TPU semble le séduire côté confort, et il envisage d’en réduire la longueur, voire d’y découper une fente sur le côté… ce que nous faisons sur place.

Commentaires récents